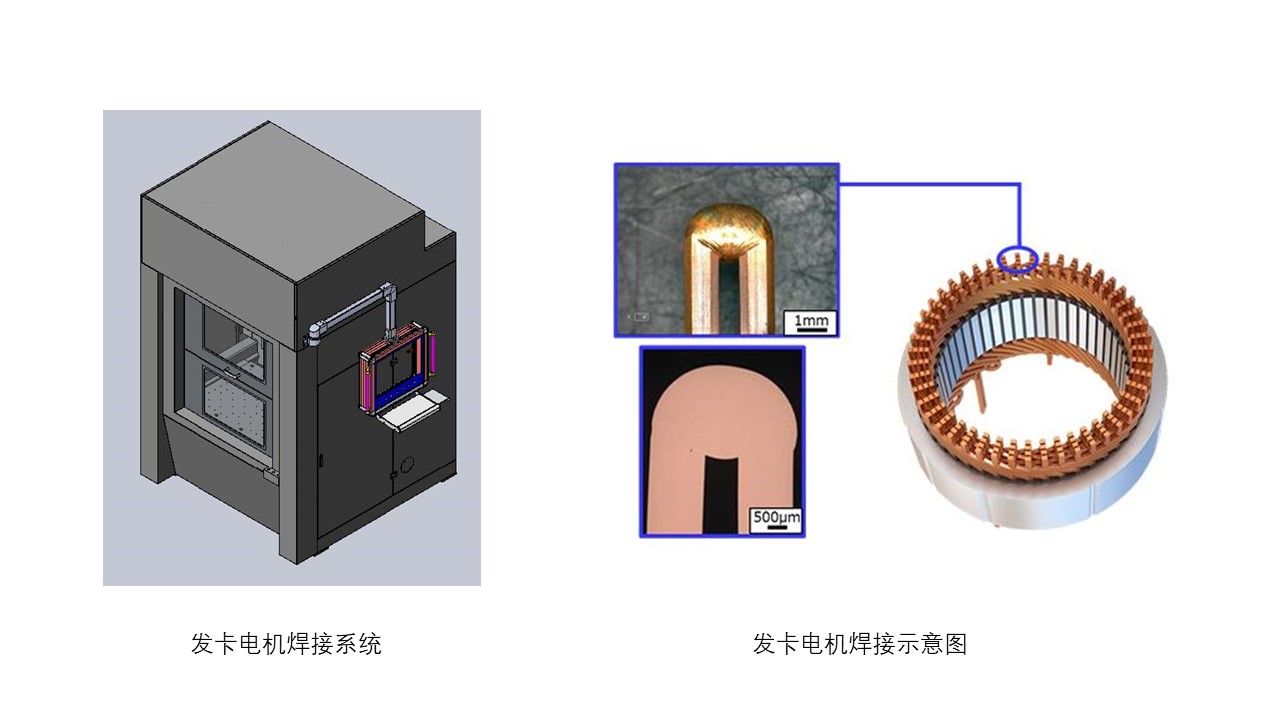

在能源和环保的压力下,新能源汽车无疑将成为未来汽车的发展方向。新能源汽车驱动系统的核心是驱动电机,发卡电机在给新能源汽车行业带来改变的同时,也对加工提出了全新的挑战。发卡电机的扁铜线所需焊接的点位数量巨大,工艺要求复杂,且精度要求极高,传统焊接方式很难满足目前的生产需求,因此需要利用灵活性高的激光焊接进行加工,辅以极高激光功率和焊接速度从而产生良好的电性能。

发卡电机焊接难点

接头焊接质量

接头焊接质量包括了焊接表面质量、焊接深度、焊接一致性等评价标准,不同的焊接质量对电导率的影响都是巨大的。

焊接节拍

焊接节拍指的是一个未焊接的电机放入工位到焊接完成所需要花费的时间,过低的生产节拍对制造商来说将是极大的成本投入,在一定生产时间内获得越多的产品才能获得越多的利润。

新耐视发卡电机焊接系统

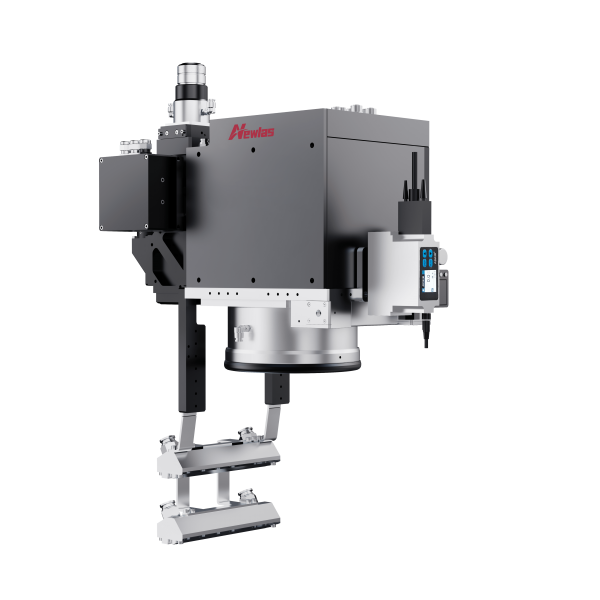

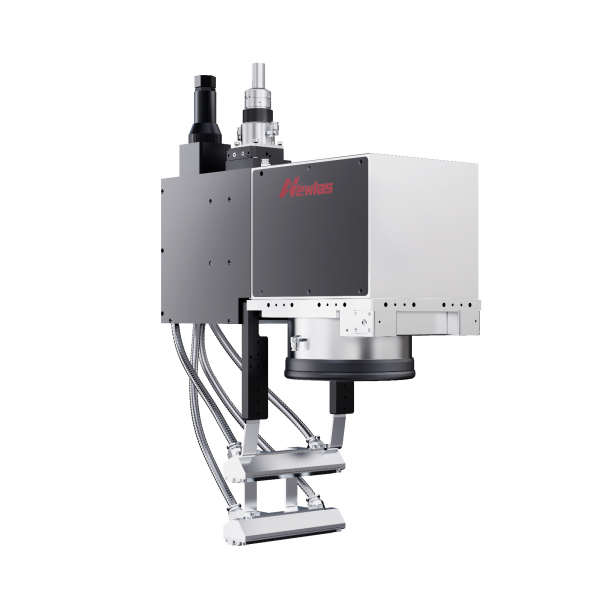

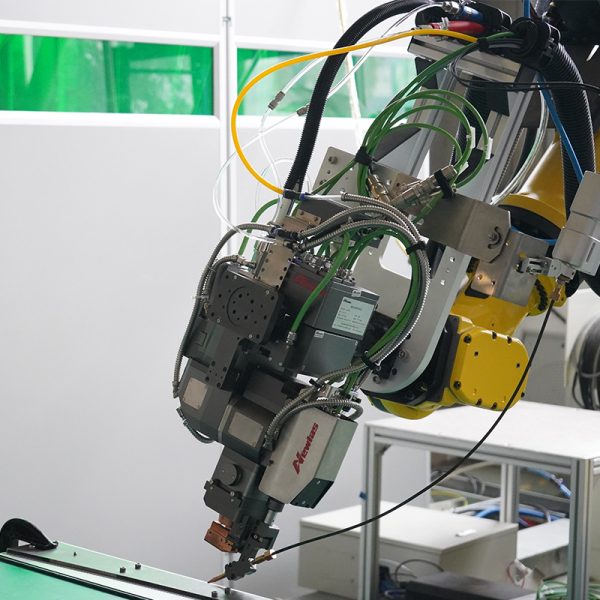

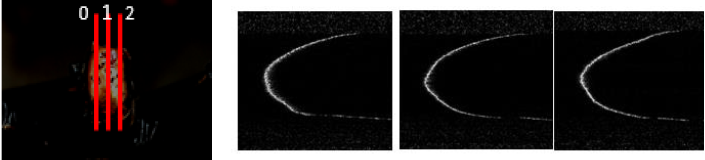

面向发卡电机端环焊接工序,针对其电机尺寸多、焊点数量多、工件一致性差、成型要求高等生产特点,新耐视提供成套解决方案,采用OCT焊中检测技术能有效的检测焊前形貌并反馈给焊接头,提供最佳的焊接工艺参数,并在焊接过程中对焊缝质量进行实时检测,从而监控焊接质量,满足各种规格的发卡电机端环的高质量焊接生产。

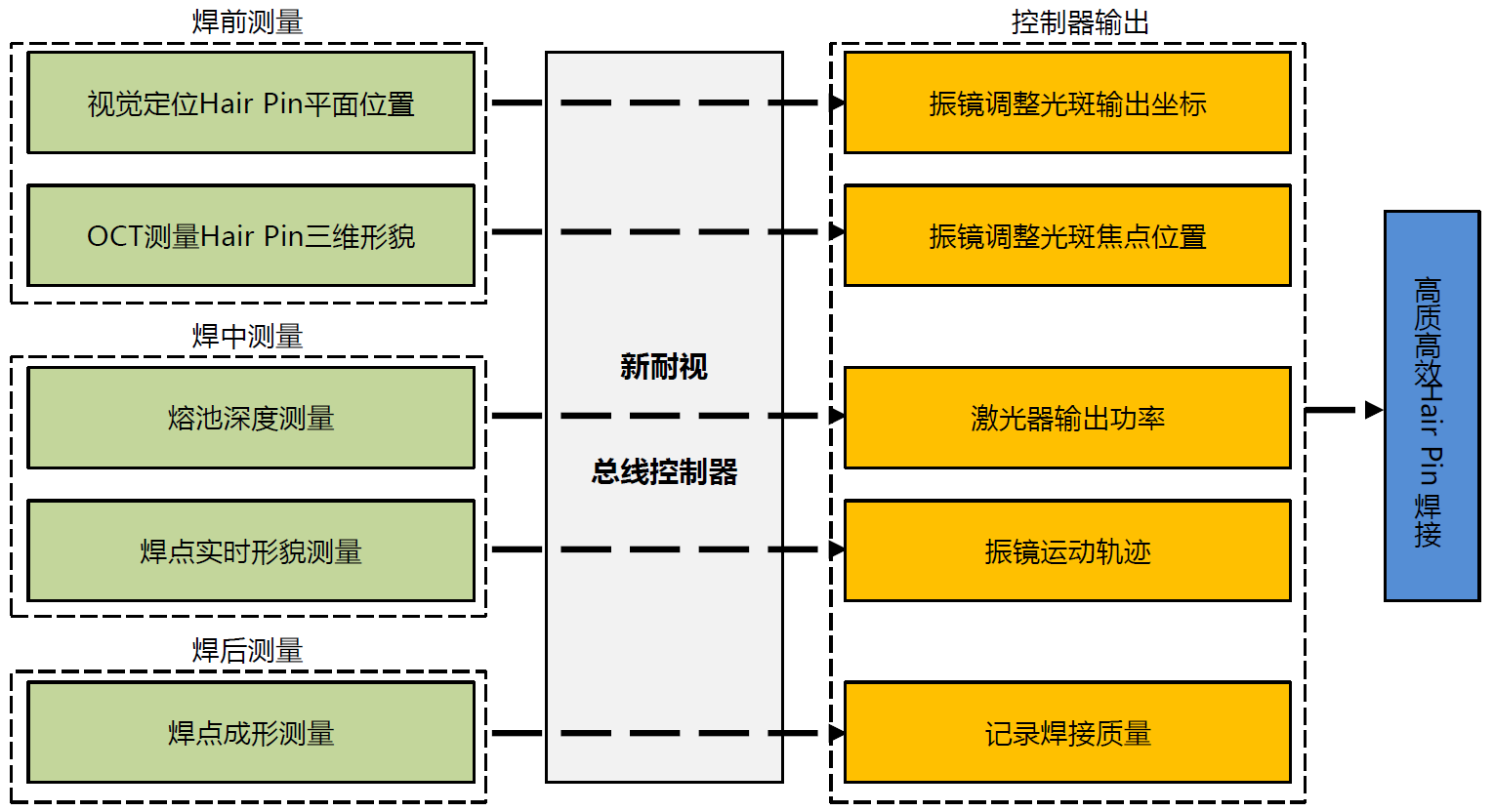

功能

焊前测量

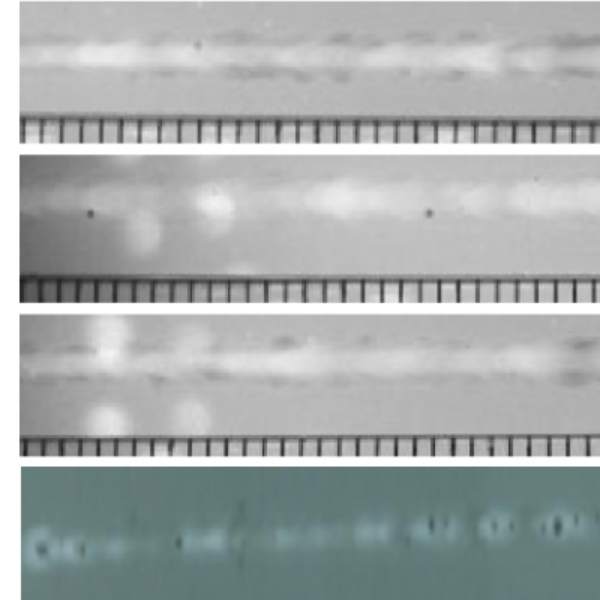

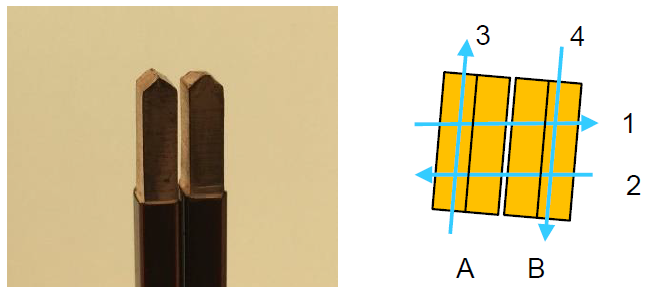

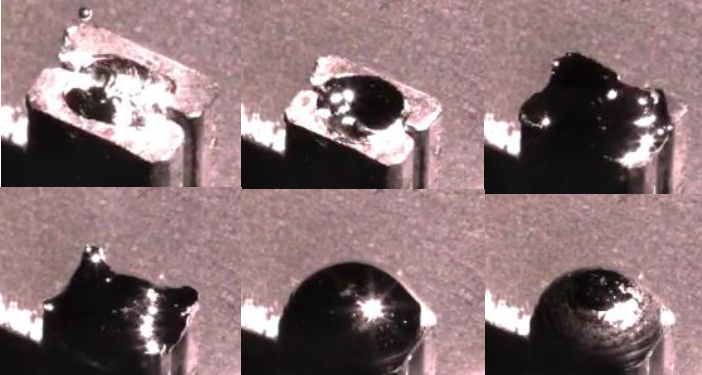

由于制造精度及累计误差, hair pin的位置、形貌会出现偏差, 如上图所示,若不进行焊前测量,采用统一生产工艺,产生极易漏焊、错等缺陷,因此焊前检测对工件进行检测 ,实时调整工艺参数。

新耐视发卡电机焊接系统视觉定位引导功能,可根据匹配模版找到焊接中心点坐标来引导振镜进行定位实现焊接。该采用先进的图像处理算法,可以根据不同工件的特征进行位置识别,识别速度快、精度高,确保焊接位置的准确性以及焊接效果的稳定性。

焊中测量

导电率是 hair焊缝质量的重要评价指标,焊点熔深及内部缺陷对端环导电率影响较大,常规检测手段不仅速度较慢且无法对焊接过程进行干预,因此通中检测反馈闭环控制调控参数,可有效的提升电机良品率。

基于OCT成像, 实时测量熔池深度并调控激光输出工艺参数,可保障hair pin焊接的一致性及导电率。该系统采用增强式拍照模式,单幅面识别多个焊接位置,并识别阈值的大小选择焊接或不焊接,对于未能焊接的端子可流入返修工位,提高焊接产品的合格率和焊接节拍。

焊后测量

VisionMD 功能,使用AI智能识别。焊后形貌检测可结合生产管理系统记录电机成良率,并用于反馈优化焊接生产工艺。

优势:

- 快速检测定位

- 振镜精准控制

- 功率实时调整

- 环形光斑(双光束)实时控制

通过集成扫描激光、视觉测量、相干光检测等技术,实时监控端环焊接hair pin状态,智能调控输出参数,如下图所示,以实现端环的智能化焊接生产。