10月23日-25日,第五届常州国际新能源工程与产业发展大会隆重举办,本次活动以“新能源智造与产业链出海”为主题,聚焦新能源电池、电驱动系统和驱动电机等关键技术。新耐视作为受邀企业之一,通过精彩演讲与现场展台展示,交流最新技术成果,与业界同仁共同探讨新能源智造产业的市场拓展机遇。

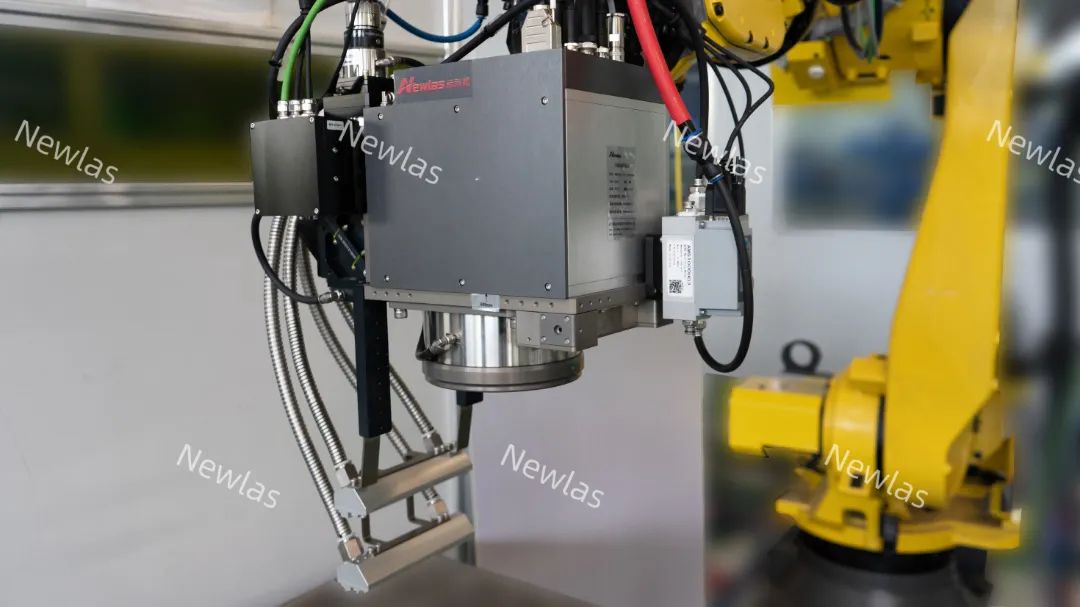

在电池数字智造工程与测试技术专题论坛中,新耐视大客户经理李仁志分享了3D激光飞行焊接和熔深检测技术如何提升三电系统制造的效率和质量。他指出3D激光飞行焊接通过机器人控制激光振镜进行扫描焊接,消除了机器人/外部运动机构移动时间,实现与工件的非接触式焊接,极大地提高焊接效率,且焊缝强度高,稳定性强。尤其是在汽车制造、动力电池Busbar焊接中应用。

飞行焊接和熔深检测技术组合应用,客户可以在无破检的情况下检测熔深,可有效减少人工检查所需的时间,整体提升产线的综合效率,无论是焊中熔深检测还是焊后的外观检测,都可以准确定位问题焊点。这些技术的应用,可以显著提升新能源汽车三电系统(电池、电机、电控)的制造的效率和质量,对新能源汽车行业的快速发展具有重要意义。

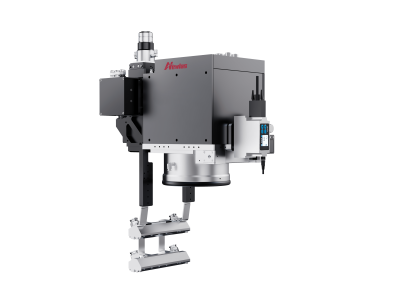

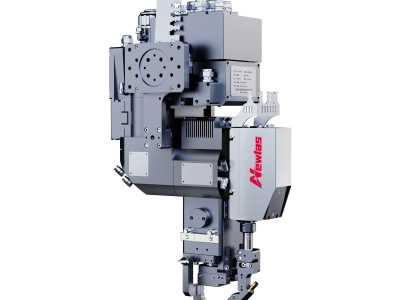

论坛现场展示的NewScan-3D振镜飞行焊接系统是专为新能源动力电池行业设计的高效焊接解决方案,该系统具备多种摆动工艺模式,能够实现快速焊接,同时保持高精度。在飞行焊接过程中,振镜与外部运动机构之间通过实时通讯实现位置补偿,确保焊接位置的精确性。这一技术在方形电池(圆柱电池)的Pack模组Busbar焊接以及圆柱电池电芯、集流盘焊接过程中应用明显的提质增效,通过提升单个极柱的焊接速度,缩短整个电池箱体的焊接时间,同时确保焊缝的外观和熔深熔宽达到更优标准。

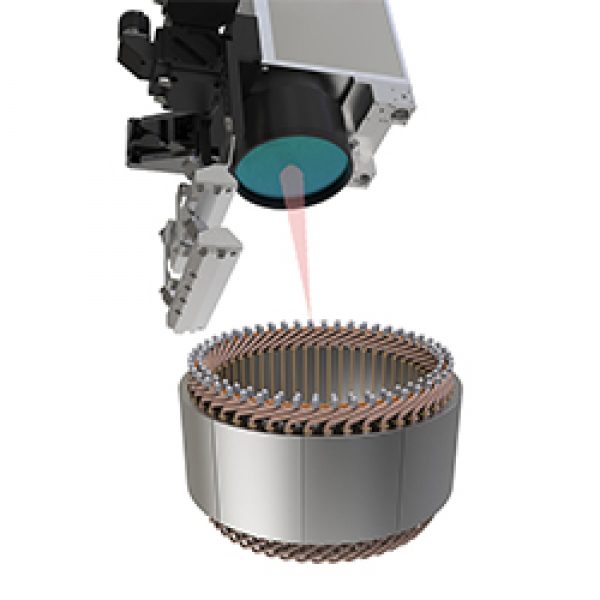

新耐视推出的NEWOCT熔深检测系统吸引了众多专业人士的目光,这款焊接头结合飞行焊接和熔深检测技术,能够进行实时熔深在线测量,真实反映焊缝熔深数据。抗干扰能力强,不受焊接过程中激光等因素的影响,实时准确检测焊点熔深,检测精度达±0.1mm,可以有效解决激光焊接过程中可能出现的质量问题,显著降低产品不良率,适用于动力电池焊接检测、车身及零部件焊接检测、IGBT铜排焊接检测等多种场景,为提升焊接质量与效率提供有力保障。

在新能源行业中,激光焊接技术是提升生产效率并保障安全稳定性的关键,它不仅是现代制造业的重要工具,更是推动制造业向智能化发展的关键因素。新耐视,作为一家深耕智能化高功率激光精密焊接技术的高科技公司,始终坚持自主研发、技术创新,不断推动激光焊接向智能化、自动化、绿色化的方向发展,新耐视提供的不仅仅是产品,而是为新能源汽车&动力电池&电驱等各行各业提供高性价比的激光焊接系统解决方案。