自1990 年问世以来,锂电池因其能量密度高、电压高、环保、寿命长以及可快速充电等优点,深受 3C 数码、动力工具等行业的青睐,其对新能源汽车行业的贡献尤为突出。作为提供新能源汽车动力来源的锂电池产业,市场潜力巨大,是国家战略发展的重要一环,预计未来 5-10 年,产业规模有望突破 1600 亿元。

动力电池作为新能源汽车的核心部件,其品质直接决定了整车性能。锂电池制造设备一般为前端设备、中端设备、后端设备三种,其设备精度和自动化水平将会直接影响产品的生产效率和一致性。而激光加工技术作为一种替代传统焊接技术已广泛应用于锂电制造设备之中。

激光焊接工艺

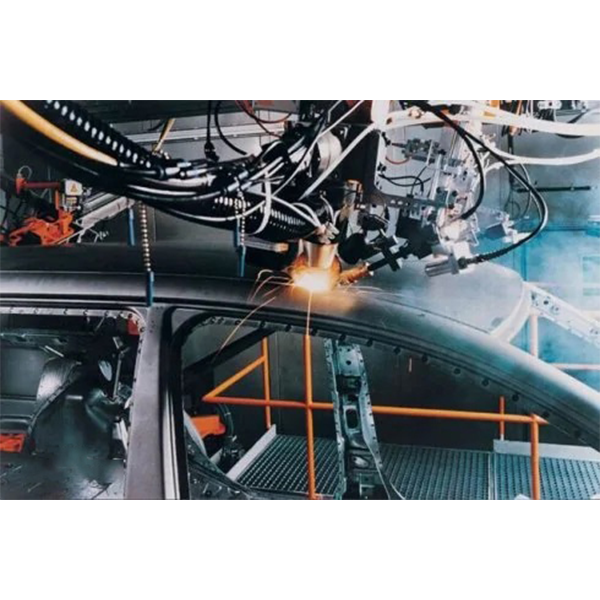

从锂电池电芯的制造到电池 PACK 成组,焊接都是一道很重要的制造工序,锂电池的导电性、强度、气密性、金属疲劳和耐腐蚀性,是典型的电池焊接质量评价标准。

焊接方法和焊接工艺的选用,将直接影响电池的成本、质量、安全以及电池的一致性。在众多焊接方式中,激光焊接以如下优势脱颖而出 :首先,激光焊接能量密度高、焊接变形小、热影响区小,可以有效地提高制件精度,焊缝光滑无杂质、均匀致密、无需附加的打磨工作;其次,激光焊接可精确控制,聚焦光点小,高精度定位,配合机械手臂易于实现自动化,提高焊接效率,减少工时,降低成本 ;另外,激光焊接薄板材或细径线材时,不会像电弧焊接那样容易受到回熔的困扰。

电池的结构通常包含多种材料,如钢、铝、铜、镍等,这些金属可能被制成电极、导线,或是外壳 ;因此,无论是一种材料之间或是多种材料之间的焊接,均对焊接工艺提出了较高要求。激光焊接的工艺优势就在于可以焊接的材质种类广泛,能够实现不同材料之间的焊接。

工艺难点

动力电池电芯的制造由于遵循“轻便”原则,通常会采用较“轻”的铝材质,而且还要做得更“薄”,一般壳、盖、底的厚度基本都要求达到 1.0mm 以下,目前一些主流厂家的基本材料厚度均在 0.8mm 左右。据统计,铝合金材料的电池壳体占整个动力电池的 90% 以上。

铝材焊接的难点在于铝合金对激光束的高初始反射率及其本身的高导热性,使得铝合金在未熔化前对激光的吸收率低,由于铝的电离能低,焊接过程中光致等离子体不易于扩散,使得焊接稳定性差。另外,焊接过程中合金元素的烧损,使铝合金焊接接头的力学性能下降。由于焊接过程中气孔敏感性高 , 焊接时不可避免地会出现一些问题缺陷,其中最主要的是气孔和热裂纹。

铝合金的激光焊接过程中产生的气孔主要有两类 :氢气孔和匙孔破灭产生的气孔。由于激光焊接的冷却速度太快,氢气孔问题更加严重,并且在激光焊接中还多了一类由于小孔的塌陷而产生的孔洞。

铝合金属于典型的共晶型合金,焊接时容易出现热裂纹,包括焊缝结晶裂纹和 HAZ 液化裂纹,由于焊缝区成分偏析会发生共晶偏析而出现晶界熔化,在应力作用下会在晶界处形成液化裂纹,降低焊接接头的性能。

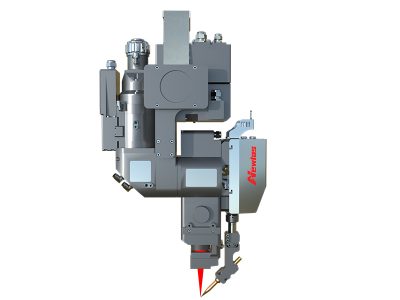

新耐视研发的焊缝视觉检测系统可有效识别气孔、焊瘤、焊坑、边缘焊、漏焊、飞溅等典型的焊接缺陷,具有99%的缺陷检出率,可提供实时的动态图像和在线诊断,同时可实现焊缝长度、宽度、深度/高度测量,有助于提高焊接质量,提高生产效率。

焊接模式分析

脉冲模式焊接

脉冲激光器常用的脉冲波形有方波、尖峰波、双峰波等几种,由于铝合金表面对光的反射率太高,焊接时应选择合适的焊接波形。当高强度激光束入射到材料表面,金属表面将会有 60%~98% 的激光能量因反射而损失掉,且反射率随物件表面的温度而变化。一般焊接铝合金时最优选择尖形波和双峰波,这两种焊接波形后面缓降部分脉宽较长,能够有效地减少气孔和裂纹的产生。

由于铝合金对激光的反射率较高,为了防止激光束垂直入射造成垂直反射而损害激光聚焦镜,焊接过程中通常将焊接头偏转一定角度。焊点直径和有效结合面的直径,随激光倾斜角的增大而增大,当激光倾斜角度为 40°时,获得最大的焊点及有效结合面。焊点熔深和有效熔深随激光倾斜角减小,当激光倾斜角度大于 60°时,其有效焊接熔深降为零。所以倾斜焊接头到一定角度,可以适当增加焊缝熔深和熔宽。另外在焊接时,以焊缝为界,需将激光焊斑偏盖板 65%、壳体 35% 进行焊接,这样能有效减少因合盖问题导致的炸火。

连续模式焊接

连续激光器焊接由于其受热过程不像脉冲骤冷骤热,焊接时裂纹倾向不是很明显,为了改善焊缝质量,采用连续激光器焊接,焊缝表面平滑均匀,无飞溅,无缺陷,焊缝内部未发现裂纹。在铝合金焊接方面,连续激光器优势明显 :与传统焊接方式相比,生产效率高,且无需填丝 ;与脉冲激光焊相比,可以解决其在焊后产生的缺陷,如裂纹、气孔、飞溅等,保证铝合金在焊后有良好的机械性能;焊后不会凹陷,抛光打磨量减少,节约生产成本,但是因为连续激光器光斑较小,所以对工件的装配精度要求较高。

在动力电池焊接过程中,焊接工艺技术人员会根据电池材料、形状、厚度、拉力要求等选择合适的激光器和焊接工艺参数,包括焊接速度、波形、峰值、焊头倾斜角度等来设置合理的焊接工艺参数,以保证最终的焊接效果满足动力电池厂家的要求。

方形电池焊接

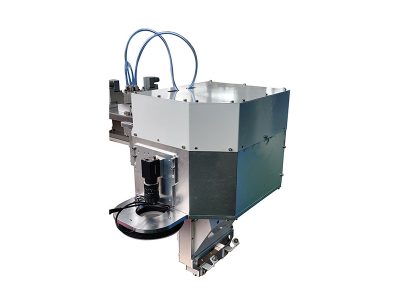

在方型电池的焊接工艺中,最重要的工序是壳盖的封装,方形电池外壳的封口办法一般是在电池顶部有一个长方形盖板,板上带有正极输入端,将盖板塞入外壳与口平齐,然后用激光将盖板与外壳之间的长方形缝隙以脉冲或者连续激光焊接的方式,焊好密封即可。

方形电池的焊接方式主要分为侧焊和顶焊,其中侧焊的主要好处是对电芯内部的影响较小,飞溅物不会轻易进入壳盖内侧。由于焊接后可能会导致凸起,这对后续工艺的装配会有些微影响,因此侧焊工艺对激光器的稳定性、材料的洁净度等要求极高。而顶焊工艺由于焊接在一个面上,对焊接设备集成要求比较低。

电池PACK焊接

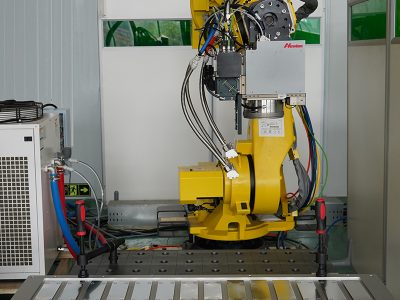

电池电芯通过加装保护电路、外壳、输出而形成的应用电池组的生产过程称为 PACK。电池 PACK 是实现电池在不同领域应用的一道重要工序。随着 PACK 工艺的不断发展,连接方式也不断改进,从最初的锡焊到到后来的电阻焊,发展至今,激光焊接因其焊接精度、可靠性及自动化程度高的优势,已成为目前 PACK 工艺最为广泛的连接方式,而搭载着激光焊接工艺的智能自动化设备已成为方形、圆柱、软包、18650 等不同类型电芯 PACK 成组的高端制造装备。

新能源汽车产业的发展,并未对其所使用的动力电池及电池模组的规格标准定型并标准化,出现了众多规格体系不兼容的问题,当前的工艺流程和人工操作制约了企业的生产节拍和效率,从而无法有效提升产品质量和产能。所以,提升动力电池模组组装的自动化水平非常必要。现今,实现“整线设备 + 机器人 + 软件控制”的智能化解决方案,既要解决用户重点关注的兼容性、整线节拍和效率问题,又要解决用户电池 PACK 订单批量小、规格多的问题。