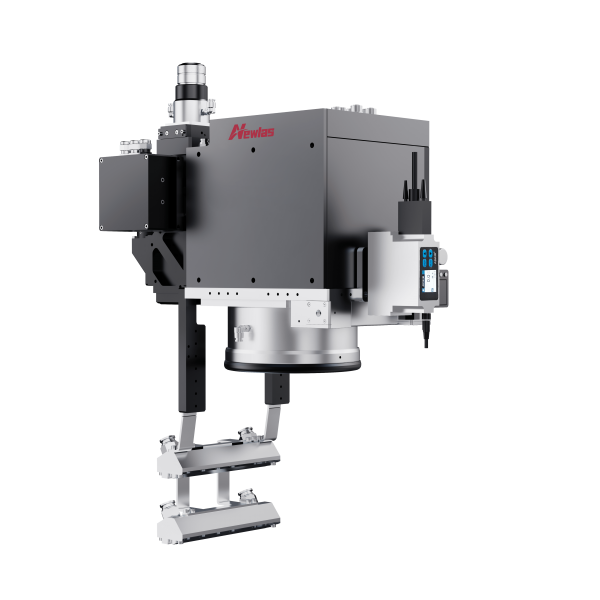

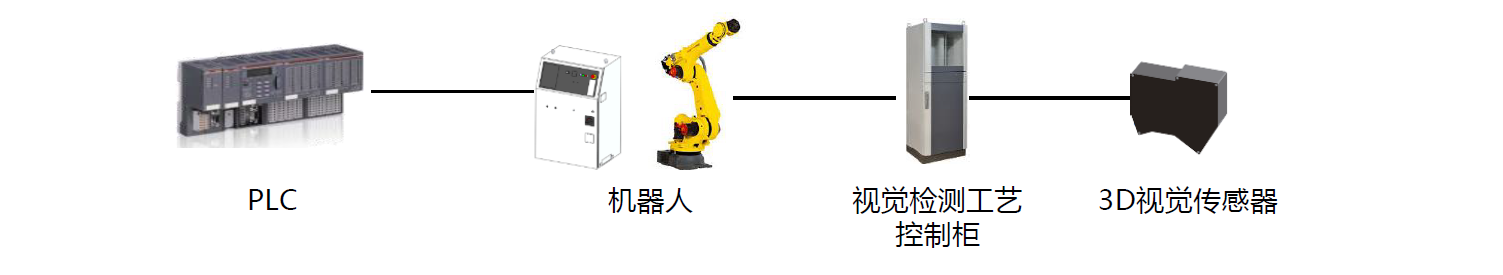

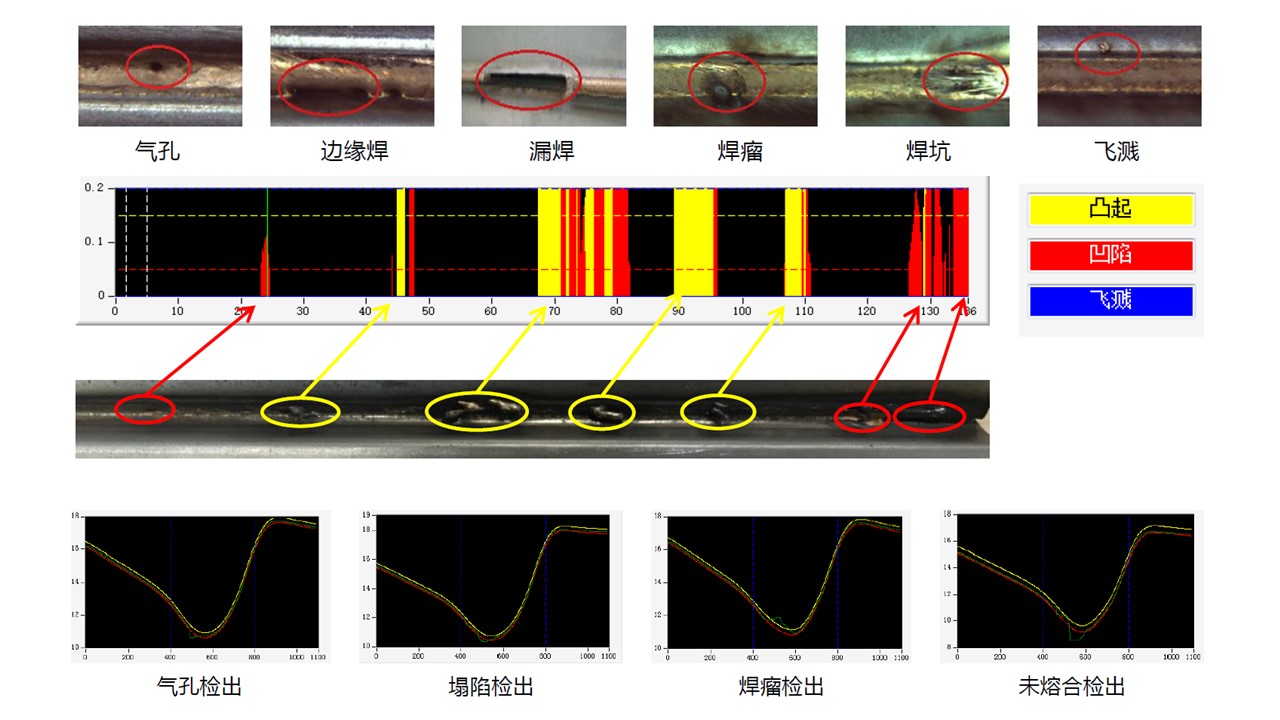

针对车身激光钎焊具有较高的外观质量要求,新耐视开发出2D/3D焊缝视觉检测系统LBO 。该检测系统可 有效识别气孔、边缘焊、漏焊、瘤坑、飞溅等典型接缺陷。具有99% 的缺陷检出率,并提供实时动态图像 显示与在线诊断。

新耐视LBO-3D采用3D相机采集焊缝数据,在2D焊接检测的基础上,可实现缝长度 、宽度、深度测量,具有缺陷检测精准,测量精准的双重特性。

LBO 3D焊缝测量寻位

LBO 3D焊缝质量检测

LBO 3D焊缝视觉检测系统特点

1. 高效可靠的缺陷识别和检测

2. 自定义焊缝几何尺寸测量

3. 焊缝位置变动检测

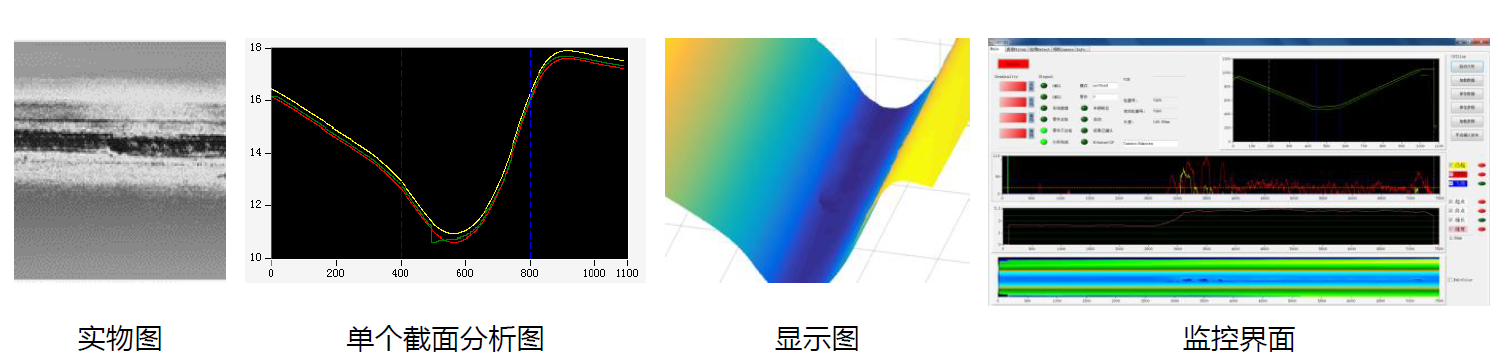

4. 在线/离线分析,结果可视化

5. 2D/3D图形化再现焊缝细节

LBO 3D焊缝视觉检测系统的独有价值

1. 较大视野范围的高速检测

2. 优化工艺的依据

3. 在线动态2D图形化检测

4. 极为稳定的焊缝检测

5. 应用领域:汽车,航空

LBO 3D焊缝视觉检测系统参数

| 规格型号: | LBO-3D |

| 检测速度: | 60-100mm/s |

| 3D点速率: | 约70-1500万点/秒 |

| 最大检测精度(Y): | 24μm |

| 水平分辨率: | 19μm |

| 垂直分辨率: | 1.6μm |

| 激光波长: | 450nm |

| 激光级别: | 2M |

| 接口: | 高速以太网100兆位/秒 |

| 输入电压: | 24伏直流,纹波小于15% |

| 工作温度: | 0-40℃ |

| 重量: | <1kg |