方案介绍

本方案提供一套完整的扁线电机铜扁线端子的激光焊接及过程检测方案,包含NewOCT振镜焊接头、激光器、视觉系统、焊接控制系统及OCT检测系统等核心部分,可以完成铜扁线的激光焊接作业以及同步实现对焊点质量的实时定量无损检测,主要用于扁线电机Xpin、Hairpin、Ipin、Uminipin等的生产制造中。

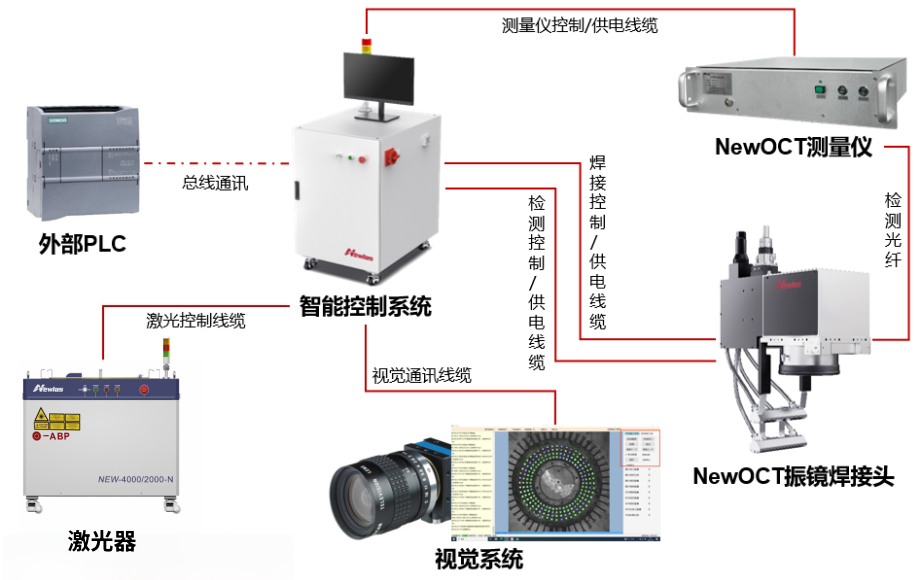

方案组成图

方案特点

一、 全功能:焊前、焊中、焊后三合一

本方案可搭配NewOCT激光焊接熔深检测系统、焊前识别视觉系统、焊点质量视觉检测系统,实现高质高效焊接及焊点质量的实时在线定量无损检测:

- 快速识别焊点位置/状态,判定可焊性并匹配专家工艺库,保障焊接质量

- 大幅提升检测效率,精准识别pin线端子焊点质量,避免批量不良

- 可视化呈现焊接熔深/外观,无需破坏性检测,支持快速返修闭环

二、 适配单机/并线生产

兼容单模/多模/环形光斑激光器,支持EtherCAT/Profinet等工业协议,支持单机独立运行或产线协同:

- 直连或通过PLC对接MES系统,实现产线数据交互

- 灵活适配单机调试、批量生产等多场景需求

三、 NewOCT产品特点

- OCT振镜头工作波长1030nm~1360nm,最大耐受功率8kW

- 支持直线/圆弧/正弦等多种摆动波形,适配复杂焊接需求

- 激光-加工位置自检互锁:位置偏差时立即停光,保障安全

- 激光-出光时长自检互锁:超时自动停光,避免异常过焊

- 激光-系统状态自检互锁:故障时立即停光,降低风险

- OCT测量仪轴向分辨率≤0.02mm,熔深检测精度≤10%

- 支持多工艺参数配方存储,快速切换产线程序

- 一键校准功能:自动完成光束对齐、Z值校准,简化操作

- 预留焊前测高接口,精准控制焦点位置

方案优势

1. 降本增效

搭配NewOCT设备及焊后质量检测系统,会显著减少人力成本、物料成本、返修成本,提高企业整体利润,达到降本增效的目的。

2. 提质增效

搭配NewOCT设备及焊后质量检测系统,可显著降低产品报废率、避免批量废品、消除产品潜在召回风险,从而大幅减少损失,提高经济效益。

3. 稳定可靠

OCT振镜头采用优化的光路设计、高标准光学材料以及镀膜工艺,针对性的解决紫铜焊接时的强高反问题,同时采用定制激光器,保证整个焊接光学系统的可靠性,可满足8kW级别满功率长时间连续焊接作业。