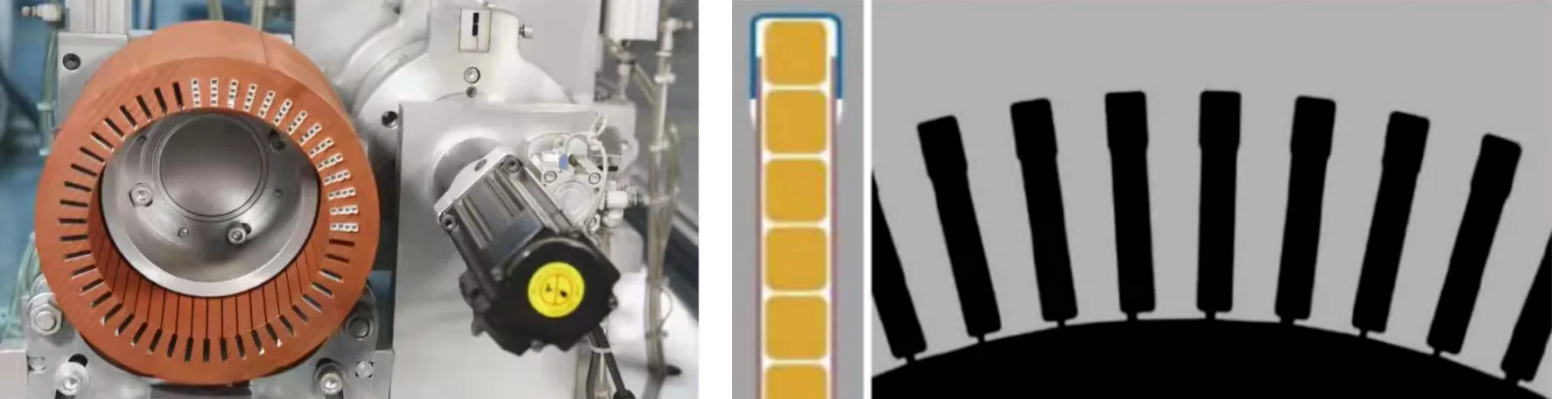

扁线电机发展由来已久,几十年了,最初是工业领域大功率电机,大功率发电机组,后来延伸到车辆领域,车辆上很多应用功能采用扁线电机,比如:汽车发电机,起动机,EPS电机,主驱动电机,P2混动电机等等。汽车起动机转子,汽车发电机定子,扁线绕组,电流密度大,过载能力高。

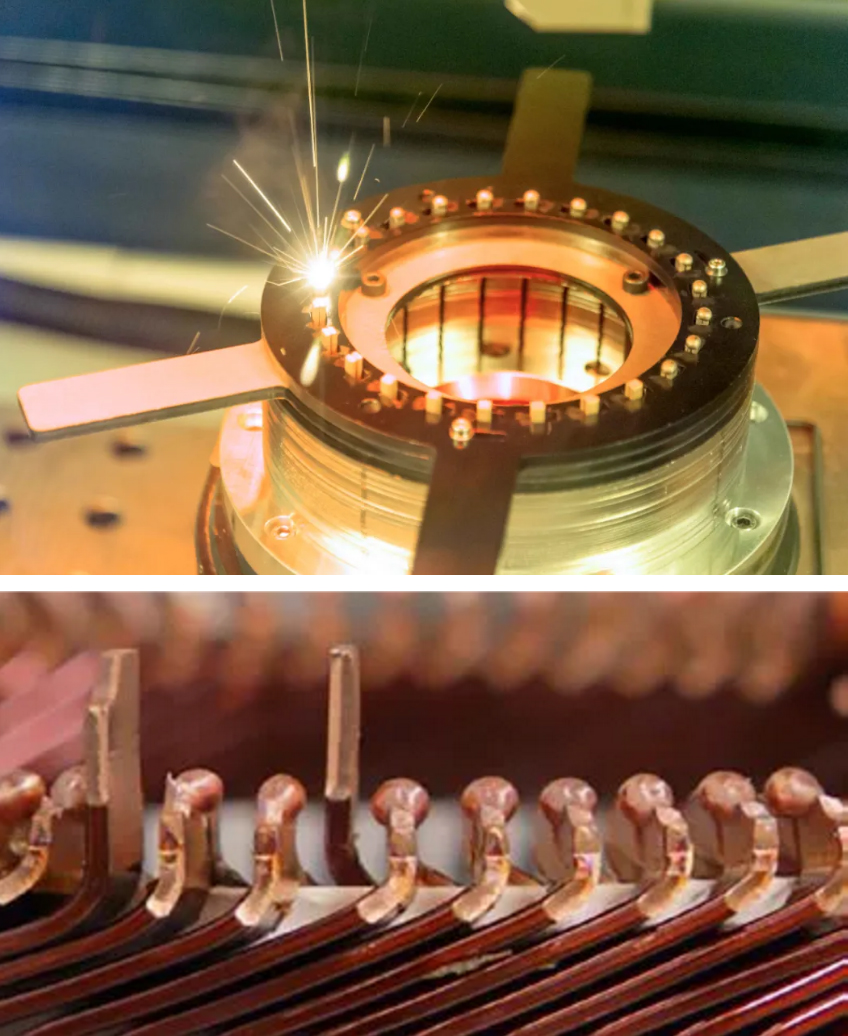

由于电动汽车需求的增长,电机制造商在为高产能、高质量焊接寻求更有生产力的工艺,更高程度自动化的实现是高产能需求的根本保证。因此,扁线型定子在很大程度上占了上风:制造商开始使用压缩空气将矩形铜线(因其形状而称为“扁铜线”)插入整个定子槽中,而不是像以前那样在单个定子槽周围缠绕圆铜线。扁铜线矩形横截面的典型边缘长度在 2 至 4 mm之间。该过程实现了更高的生产速度,并且可以轻松实现自动化。由于扁铜线比圆导线更硬,扁铜线在电机中的对准可以被更好地控制。填充系数越大,热负载容量越高,电机功率也越大。铜线涂有绝缘层,需要在两端局部消融(扁铜线去漆)以实现接触,在这里使用脉冲激光加工。与机械加工(如刨削和铣削)相比,激光加工的生产率提高了 80%。

扁线电机定子制造共有六个步骤:1. 插纸工序,2. PIN线圈成型,3. 线圈插入,4. 扩口、扭头、焊接,5. 涂敷、浸漆。具体制造工艺步骤如下:

一、插纸工序

扁线电机的定子槽和导体之间设有绝缘纸,以保障异相导体之间以及导体和定子铁芯之间的绝缘。

纸的形状:O型、C型、B型、S型。

目前驱动电机最流行的是O型,也有用双C型(见下图),B型和S型能提高产品的绝缘性能,但会降低纯铜槽满率,同时会提高制造难度,尤其是6层或8层线时,难度会大幅度增加,制造稳定性会更差。

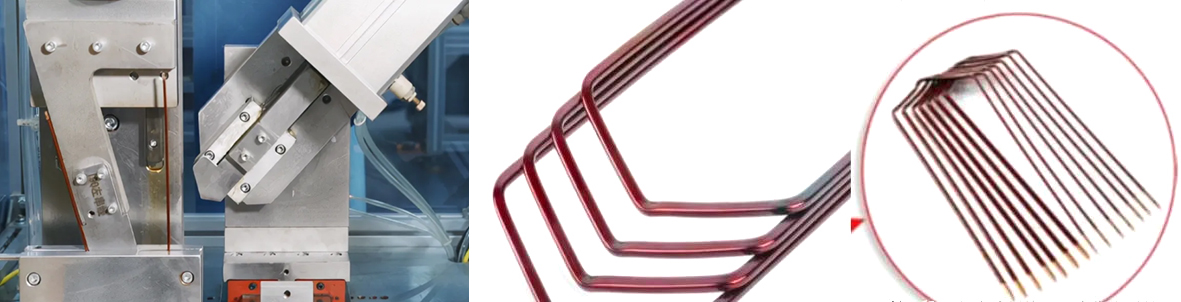

二、PIN线圈成型

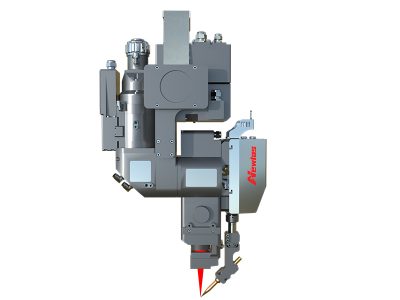

PIN线圈需要经过较直、去漆皮、裁剪、成型等系列工艺,一般采用激光去漆皮以及传统去漆皮。其中,传统方法虽然成本低,但也存在着去漆不干净、损伤铜线等问题。

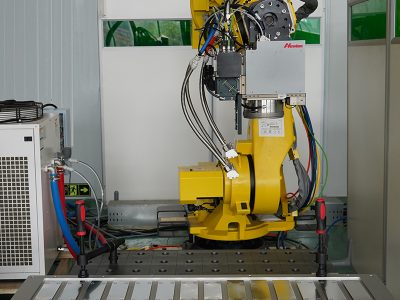

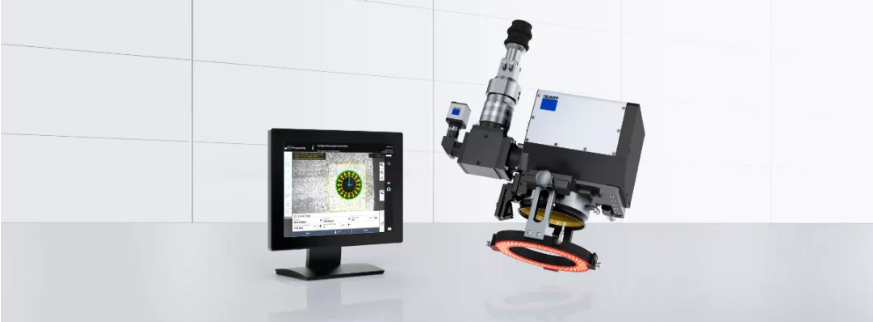

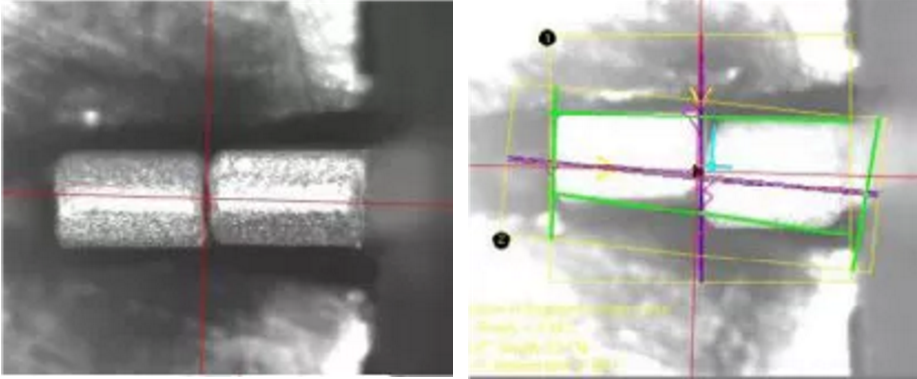

扁铜线嵌入槽中后,定子顶部和底部的突出端将被夹具(“扭头”)拧在一起或固定到位,然后进行焊接。然而两端并不总是理想地相互对齐。如果使用自动识别定位焊接,集成在激光光学系统中的基于图像识别的传感器系统有助于实现可靠和可再现的结果,从而使电机获得可能的最高电流。

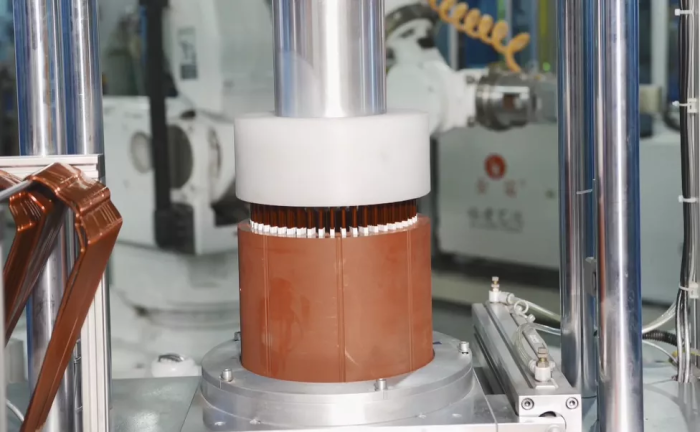

三、线圈插入

PIN线圈需要经过较直、去漆皮、裁剪、成型等系列工艺,一般采用激光去漆皮以及传统去漆皮。其中,传统方法虽然成本低,但也存在着去漆不干净、损伤铜线等问题。

扁铜线嵌入槽中后,定子顶部和底部的突出端将被夹具(“扭头”)拧在一起或固定到位,然后进行焊接。然而两端并不总是理想地相互对齐。如果使用自动识别定位焊接,集成在激光光学系统中的基于图像识别的传感器系统有助于实现可靠和可再现的结果,从而使电机获得可能的最高电流。

四、扩口、扭头、焊接

1.扩口工艺

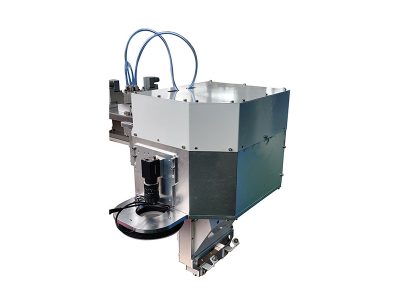

将装有定子的夹具定位机构移至待分层扩口工位,扩口机构套住除最内两层以外的所有层扁线上端,并拉动扁线向外移动,相继完成所有层扁线的扩口。

2. 扭头工艺

将扭头机构和定子移至工作位,扩口机构伸出抵住最内侧两层扁线的端部,使最内两层扁线端部对准扭头机构,然后扩口机构从扁线上端移走并收缩退回,再使最内两层扁线端部插入扭头机构,扭头机构的内模和外模朝相反的方向旋转,完成最内两层扁线的扭头工序,再次完成所有扁线的扭头。

3. 焊接工艺

在插 Pin 制程之后,定子上的扁铜线凸起端必须被一对一对地焊接在一起以实现最佳的物理接触。在焊接准备过程中,切线机将扁铜线切割分离,在铜线端口形成剪切后的光滑表面,接着被扭到一起或者被固定到位。这里存在相当大的位置公差,扁铜线不可能总是被完美地互相对齐。涉及到高度偏移和间隙宽度的公差可能会对焊接过程产生负面影响,因为公差过大将减小有效连接面。另一方面,焊接工艺对焊缝公差的要求非常严格。这个挑战必须在焊接过程中解决。

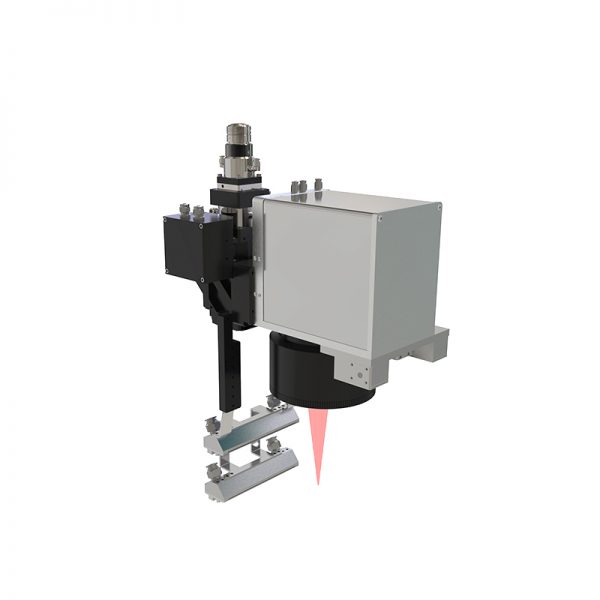

为了优化扁铜线焊接工艺,得到更好的焊点,需要对激光焊接光束的摆动路径进行优化。在这里,如果扁铜线在其短边连接,特别推荐线型摆动焊接轨迹;另一方面,如果要在长边连接,则要选择圆形或椭圆形摆动焊接轨迹。通过这种工艺,我们实现了高速焊接并最小化飞溅和气孔的形成,实现的焊缝具有很高的抗拉强度与良好的熔深,可使扁铜线获得最佳导电性。此外,激光焊点的悬垂几乎为零的特性给铁芯凹槽和扁铜线位置更加靠近提供可能。这意味着当电机的安装空间固定时,可实现更紧凑的电机设计。

现有的焊接方式主要有激光焊或氩弧焊,这两种方法均是通过瞬间高温将铜熔化而形成焊点,从而实现绕组的电气连接。同时也有其他企业采用CMT冷焊或其他焊接方法。

现有的激光焊或氩弧焊技术主要存在两个缺点:

一是激光焊和氩弧焊需瞬间产生高温将铜熔化,易损伤焊接点周围的漆包线漆膜,降低绝缘可靠性;

二是构成扁线电机定子绕组的发卡线圈或单边线圈数量较多,需要大量焊点,激光焊或氩弧焊一般对焊点逐个进行焊接,严重影响扁线定子的生产效率。

在扁铜线焊接工艺中,碟片激光器、高速光学振镜和图像捕捉系统的结合同时满足了电机扁铜线焊接的高质量(低飞溅和气孔)与高产能需求。此外,光学振镜也为目标元件多样的焊缝外形提供了极为灵活的解决方案。

五、涂敷、浸漆

生产工艺流程:涂敷上料>电枢预热>电枢涂覆>电枢固化>涂敷下料>电枢滴漆前称重>电枢滴漆前扫码>电枢滴漆上料>电枢预热>电枢滴漆>电枢凝胶固化>电枢下料>电枢滴漆后称重等。

涂敷材料目前主要有粉末和液态2种;浸漆工艺主要包括传统的浸漆、真空浸漆、真空压力浸漆、滴浸等,以及EUV浸漆工艺。

来源:旺材电机与电控