白车身焊接一直是以电阻点焊为主,MIG/MAG弧焊、胶结、螺柱焊等多种焊接方法并存。激光焊接以其高生产效率、良好的焊接质量、利于车身轻量化以及易实现柔性化等卓越的优势,迅速在白车身焊接中占领了一席之地。以下为5种应用于白车身的激光焊接技术。

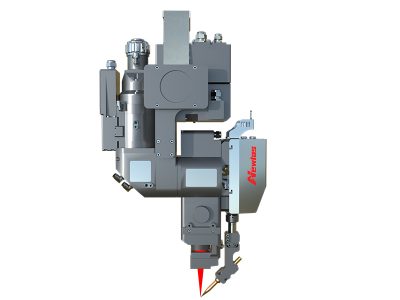

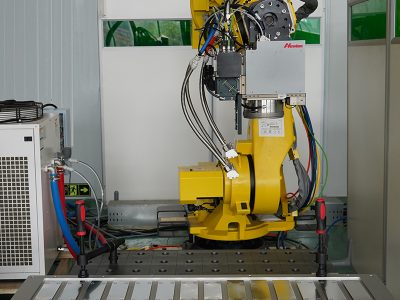

1. 激光飞行焊

激光飞行焊综合了振镜和机械手的优点,配合专业图形处理软件,从而实现三维空间瞬时多轨迹焊接。

主要应用于:汽车车身、座椅以及常用汽车配件等产品,材料方面可以应用于各类钢板、冷轧板、铝合金等常用材料,也可以应用于复合材料、合金材料比如镁铝合金等。

优势:

- 任何焊缝形式

- 任何焊缝方向

- 用户自定义焊缝/点分布

- 最优化受力分布

- 可高速点焊、缝焊、叠焊、对接焊、角焊和搭接焊

- 焊接头和机器人实时同步,加速激光焊接过程

- 更少的占地面积

- 更少的维修及物流成本

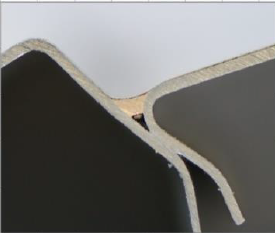

2. 激光钎焊

激光钎焊是指利用熔点比母材熔点低的填充金属,将钎料加热到高于钎料熔点,低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现连接焊件的方法。

主要应用于铝车身框架结构的焊接,如顶盖与例围的连接、车门等产品。

优势:

- 减少纯激光焊接缺陷,如气孔、裂纹、产品配合间隙过大

- 提高焊缝强度,获得较完美的焊道

- 钎焊是母材不熔化,仅钎料熔化

- 钎焊变形小,接头光滑美观,适合焊接精密、复杂、不同材料组成的构件

- 热影响区域小,抗压强度大

3. 激光熔焊

激光熔焊是利用高能量密度的激光束作为热源,加热金属,使被焊金属被加热熔化形成焊缝。

主要用于:车门内板的焊接,以及地板前端的焊接。

优势:

- 激光功率密度高,加热集中,焊缝深宽比大,热影响区小

- 非接触式焊接,可达性强,可以焊接一般焊接方法难以达到的部位

- 材料适应性好,可以焊接难焊的材料

- 焊接速度快,生产效率显著高于其他方式

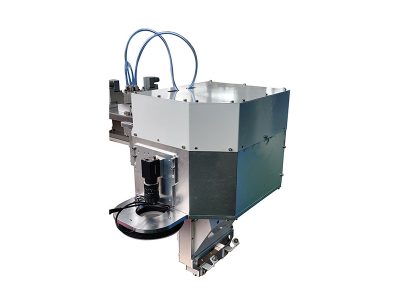

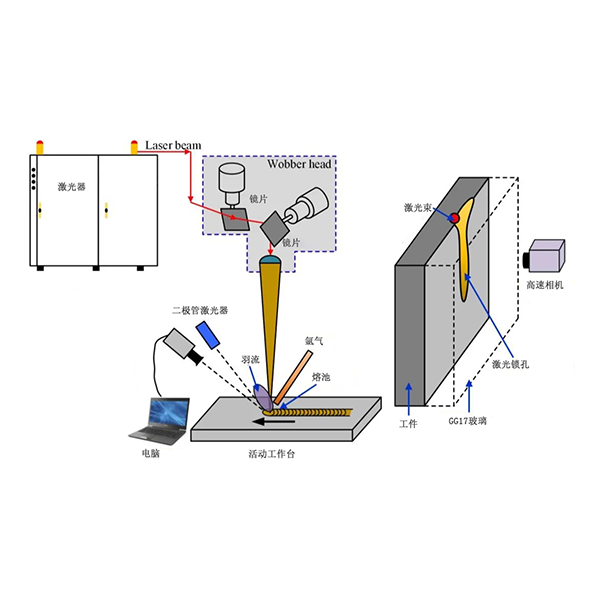

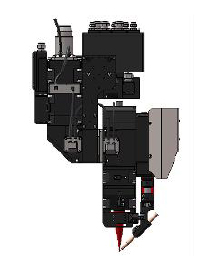

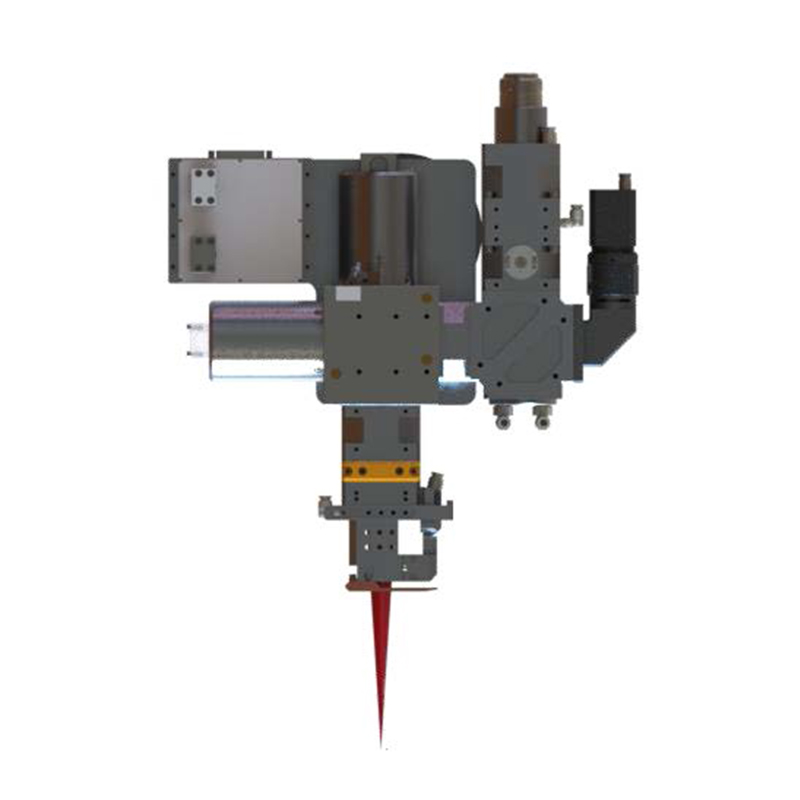

4. 激光摆动焊接

零件的波动和夹具的误差,往往会使焊接的难度増加许多,导致激光焊接调试工艺异常困难,但摆动焊接它能够有效的调节自身的焊接方向,使得激光焊缝更宽。即使偏移或间隙过大的工件都能实现激光高效精密焊接,焊接速度快,功效高,使之能够保持焊接质量。

主要应用于白车身激光焊接,主要包括车顶盖激光焊和行李箱盖激光焊。

优势:

- 焊缝加宽

- 极高的加工重复性/工艺稳定性

- 更好的焊缝成型性

- 后期处理更简单,焊接的工件表面更加平整

5. 激光填丝焊

激光填丝焊是用与母材相同或相似材料的填充金属,将母材与钎料熔化后冷凝形成焊缝的方法。

主要应用于:整车全身结构件以及汽车零配件产品。

优势:

- 减少纯激光焊接缺陷,如气孔、裂纹

- 提高焊接产品差率,允许略大的焊接产品间隙

- 焊接母材熔化,焊接强度强于母材