中国的新能源汽车技术已发展多年,电气化、智能化成为了目前主流的研发方向。但电动汽车目前的底层逻辑问题——续航能力依然是技术攻关的最难点之一。

在此背景下,具有更高功率密度和更小体积的扁线电机(又称Hairpin发卡电机)应运而生,这种电机采用扁形的铜条代替了传统圆线绕线组。

自2006年通用公司首次将扁线电机应用于凯迪拉克Escalade车型上之后,特斯拉、丰田、日产等各大主机厂都对扁线电机开始了不断的技术更新和迭代。

1. 扁线电机的三大优势

扁线电机相对于传统的圆线电机的优劣势,其核心竞争力在于:

- 扁线电机槽满率更高。在同样的插槽空间中,使用铜条会比使用铜线填充的面积更多,使得插槽的填充铜导体更多,从而提升了电机的效率。

- 扁线电机冷却效率更高。扁线电机因为槽满率更高,铜条之间充分接触,能够更有效的冷却。而铜线电机,铜线之间还有空气,空气的冷却效率比直接接触的冷却效率更低,不利于电机的散热

- 扁线电机的体积比铜线电机更小。体积小,从而性价比更高,更有助于车身轻量化。由于扁线电机相对于传统电机优势巨大,所以扁线电机的制造成为了当下国内外许多新能源企业的重点研究方向。

2. 扁线电机的生产工艺流程

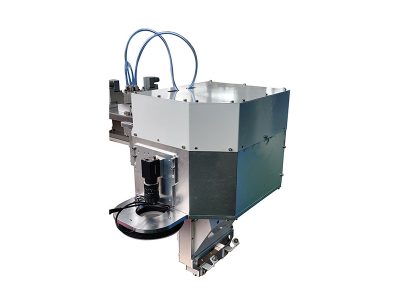

扁线电机由于其对于生产稳定性和合格率有着极为严苛的要求,所以半自动和人工生产并不实际,目前几乎全邯采用全自动生产流程,其步骤如下图所示。

第一步,是将铜条折弯成“U”型。整个“U型区域折弯角度对扁线电机的电导率是有极大影响的,因为被折弯区域的微观原子结构会受到挤压,导致电导率的变化。

这个折弯过程现有两种主要工艺,使用冲压模具折弯成需要的角度,另外一种方法是使用专用折弯机,分四个步骤折弯成需要的形状。这两种方法需要保证折弯的铜条角度致无回弹,而且两个端子的距离要保持一致。

第二步,是将折弯好的铜条放置在插槽当中。这种放置也是需要按一定规则摆放,使得铜条有序且紧密布置在插槽中。

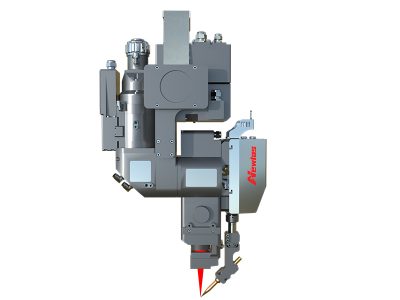

第三步,端口折弯,需要将露出的端子折弯,使得端子之间能够紧密连接,给下一步焊接工序做好准备。目前这种端子折弯一般使用3D-CNC机床进行折弯,折弯角度需要致以便连接到另外一个“U”型扁线。如上图所示,在折弯之后,端子需要紧密连接在一起,因为焊接过程不容许太多间隙且角度需要一致,这样才能保证焊接前的工序一致性。

第四步,需要将扁线电机端子通过焊接将其连接起来,这一步是整个工艺中最重要的步,也是目前最具有挑战性的工艺步骤。

首先,扁线电机需要焊接的接头数量是巨大的,这对焊接设备的重复性是极大的挑战。

其次,接头的焊接质量对电机的电导率有极大的影响,不同的焊接深度将导致有不同的接头电阻分布,假设焊接质量不均,电机的热分布将极不均匀,对电机的性能及寿命是极大的影响。

除此之外,面对数量巨大的焊接接头数量,缺少合适的质量检测系统,人工检测虽然可行,但是检测失误率也是很难控制在一个较低的水平。

3. 扁线电机接头焊接8大难点

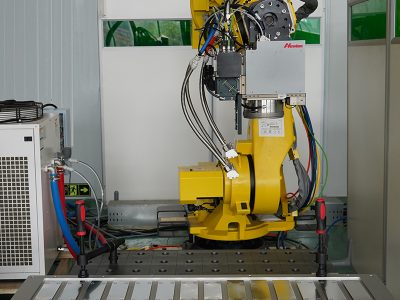

焊接是扁线电机生产中最复杂的过程,如上图所示,在实际生产过程中需要考虑的因素众多,结合不同的客户需求,一共有八个影响因素需要考虑。

接头焊接质量

接头焊接质量包括了焊接表面质量、焊接深度、焊接致性等评价标准,不同的焊接质量对电导率的影响都是巨大的,而电导率跟电机冷却及性能是直接相关的。

焊接节拍

焊接节拍指的是一个未焊接的电机放入工位到焊接完成所需要花费的时间,过低的生产节拍对制造商来说将是极大的成本投入,在一定生产时间内获得越多的产品,才能获得越多的利润。

焊接稳定性

焊接稳定性包括焊接质量的稳定性、产品一致性及设备稳定性等指标,良好的焊接稳定性是一致性的保证。

接头电阻

接头电阻是评价整个焊接工艺的一个决定性指标,接头电阻越高,发热越严重,电导率越低,所以控制接头电阻的数值在一定范围內并维持稳定是整个焊接过程的最终目标。

夹具定位精度

夹具定位精度指的是发夹装夹以后的重复位置精度,如果每次装夹的位置出入较大,则容易出现很大的焊接缺陷,对于焊接灵活性较差的设备,成品率可能大大降低。

焊接飞溅问题

焊接飞溅过大容易形成焊接缺陷,同时也表示焊接过程不稳定

生产复杂度

生产复杂度指的是整个生产流程的复杂程度,复杂程度越高,生产出错的风险也随之升高,维修和工人上手的难度也是成正相关

焊接热输入

焊接热输入是需要控制的一个重要因素,因为扁线铜条上除了接头区域,其他区域都覆盖了一层绝缘涂层,过高的热输入将会烧损绝缘层,从而影响电机的性能。

由于以上八个因素的限制,目前主流焊接扁线电机接头的工艺有电弧焊接和激光焊接。

4. 激光焊接生产扁线电机6大优势

灵活性

在灵活性方面,弧焊需要设计不同的焊接设备来适应不同的电机尺寸,而激光焊接可以用视觉识别的方法,只需要更改识别程序即可。

稳定性

激光焊接比弧焊的稳定性更强,弧焊焊接铜材料2mm深度左右工艺稳定性很强,但是超过2mm以后,焊接不稳定且热输入量大,激光可以比弧焊焊接的更深且热输入量更少。

表面光滑性

两种工艺在连接性上其实差别不大,但是激光焊接的表面会更加光滑一些。

减少飞溅

弧焊的热输入量较大会导致飞溅产生,而且容易引起焊接缺陷

减少损耗

设备损耗方面,弧焊工艺面对不同的电机尺寸需要匹配不同的焊接设备,激光焊接则只需要更换保护镜片即可。

切换设备节拍

两种工艺的焊接节拍差距不大,但是切换设备时间激光焊接会更有优势一些。

焊接成本

这是激光焊接的主要劣势。成本方面弧焊设备成本大约只占激光设备成本的20%左右,且激光工作站需要特殊的激光防护,人员安全培训也比弧焊更难一些。