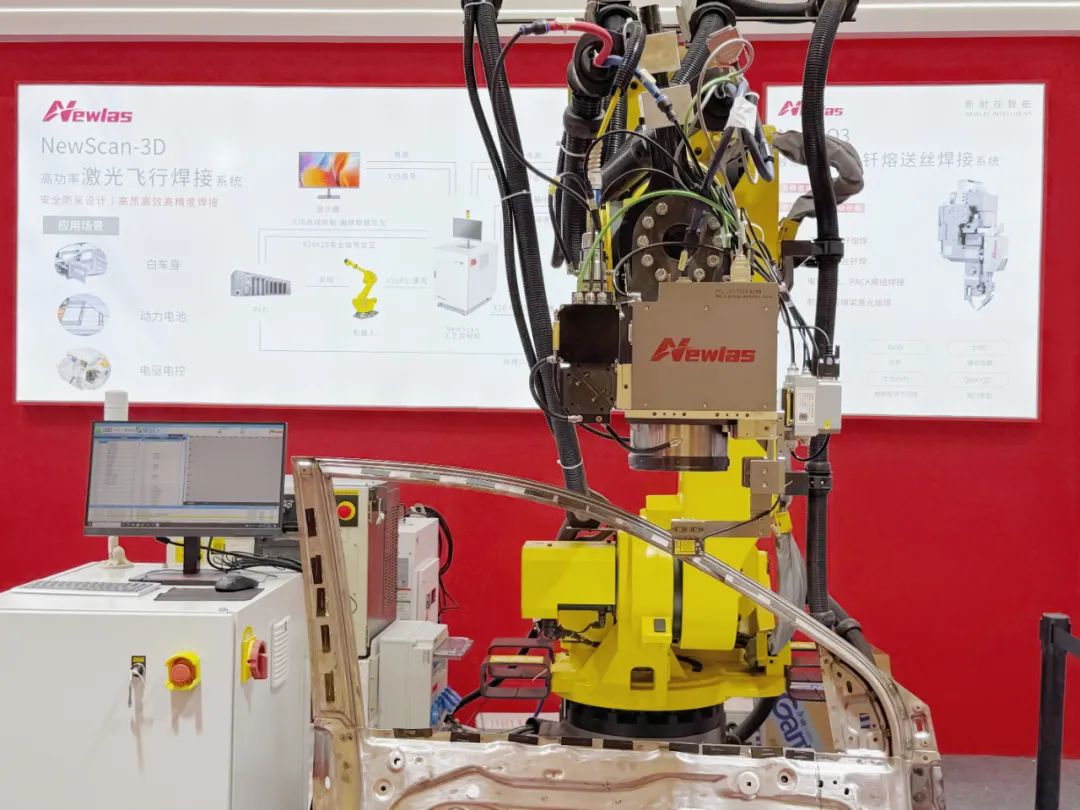

激光闪烁间,焊接的艺术与科技在金属表面交织,没激光闪烁间,焊接的艺术与科技在金属表面交织,没有火花四溅的传统场景,只有几乎无声的精密操作——正是NewScan-3D振镜飞行焊接系统在演示“无接触”飞行焊接技术。

第20届上海AMTS国际汽车技术与装备及材料展览会开展首日,新耐视正以三大创新方案迎接全球汽车制造专家的检验。

01新耐视三大创新方案,解决汽车制造痛点

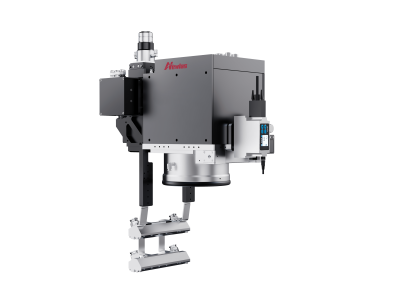

> NewScan-3D振镜飞行焊接系统系统

专为新能源汽车行业设计,自带多重传感器检测防呆技术,可在超高速运行中实现高质量焊接。该系统已成功应用于动力电池防爆阀、极柱、密封钉等关键部位焊接,焊接速度比传统方法提升40%以上。

> NewOCT激光焊接熔深检测系统

基于高精度激光测距原理,实现了焊接过程的全程可视化监控。该系统可对铜、铝、碳钢等多种材料实时测量熔池深度,在焊前进行焦点位置闭环调整,在焊中获取熔深数据,焊后自动生成良率报告。

> NewFO3激光送丝钎熔焊接系统

具备高精度焊缝跟踪和焦距自动补偿功能。焊丝触觉传感器能精确控制跟踪力量,自动补偿零件偏差,在车身制造和电池托盘焊接中展现卓越适应性。

02技术演讲:激光螺旋焊破解底盘制造难题

展会首日上午10:30,新耐视方案总监&工艺专家刘刚在W4馆技术论坛区发表《激光螺旋焊促进新能源汽车底盘一体化制造提质降本增效》主题演讲,直指当前新能源汽车底盘制造的核心痛点:传统激光点焊难以满足一体化压铸底盘的高强度连接需求,且效率低下、成本高昂。

刘总现场解析激光螺旋焊技术如何破解这一难题:

其焊接速度高达普通点焊的4倍(单点0.8秒),显著提升产线效率;通过高能量密度形成更致密的焊核,使焊点强度提升30%以上;能量利用率达常规点焊的8倍,大幅降低能耗,践行绿色制造;凡光线可达之处皆可精准焊接。在新能源钢制底盘与一体化车身中,该技术能精简工位数量、减少机器人部署,直接替代传统点焊实现面板与框架的高效可靠连接,为智能制造提供解决方案。

激光不再只是生产线上转瞬即逝的火花,而是智能制造的精准笔触,在金属表面书写着中国智造的创新篇章。

上海AMTS展会还剩两天,更多关于焊接技术未来的答案,正在上海新国际博览中心徐徐展开,新耐视在W2-B05展台期待您的莅临。