扁线电机紫铜端子激光焊接模拟与工艺优化

曹国麟,耿韶宁,蒋平,舒乐时,马涛,周溢飞

华中科技大学 机械科学与工程学院

制造装备数字化国家工程研究中心

研究背景

作为电气系统核心组件的驱动电机,其效率与功率密度的不足一直是一个亟待解决的问题。扁线电机因其高效率、高功率密度、优异的散热性能以及低噪声等显著优势,在电气化需求日益增长的背景下,已成为研究的焦点。在扁线电机的制造过程中,绕组铜端子的焊接质量尤为关键。然而,由于驱动电机具有高空间密度和较小的焊接区域,激光焊接技术虽然在定位精度和能量密度方面具有明显优势,但因其面临铜材料低光学吸收率和高热导率的挑战,导致焊接过程稳定性差,易产生气孔等缺陷。目前,相关研究主要侧重于工艺试验,缺乏对熔池波动和气孔形成机理的深入分析,同时,焊接工艺参数与接头性能之间的关系尚不明确。因此,开展针对这些问题的系统性研究显得尤为迫切。

试验方法

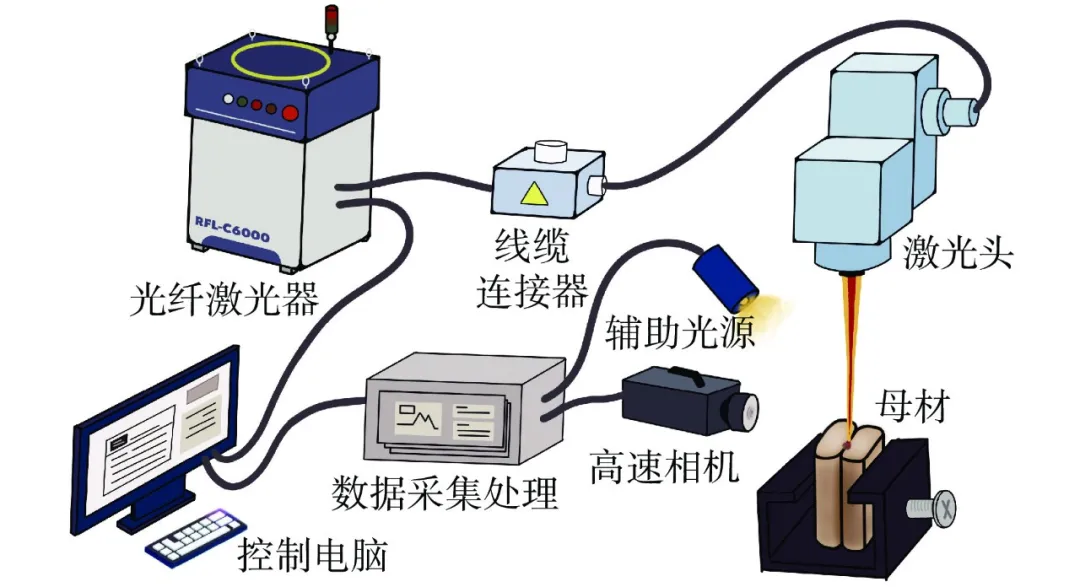

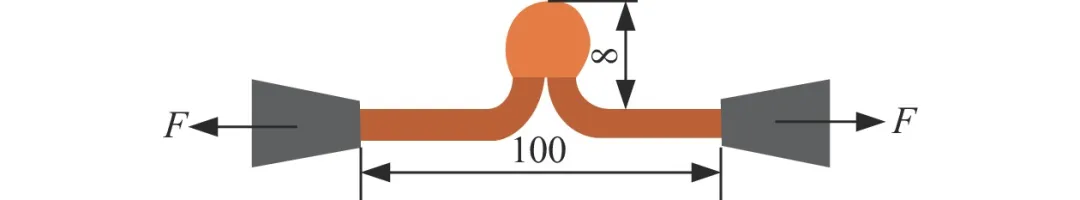

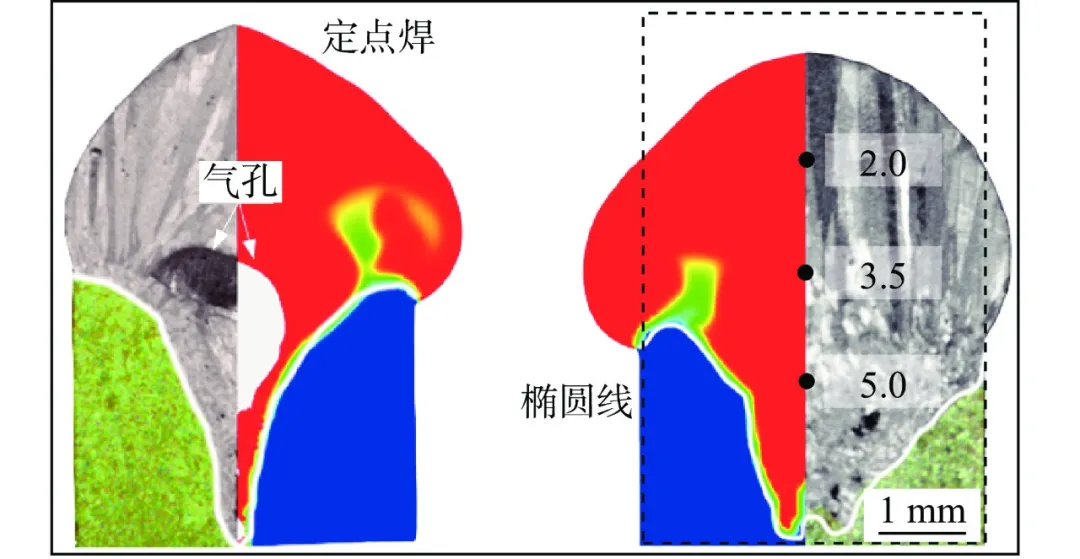

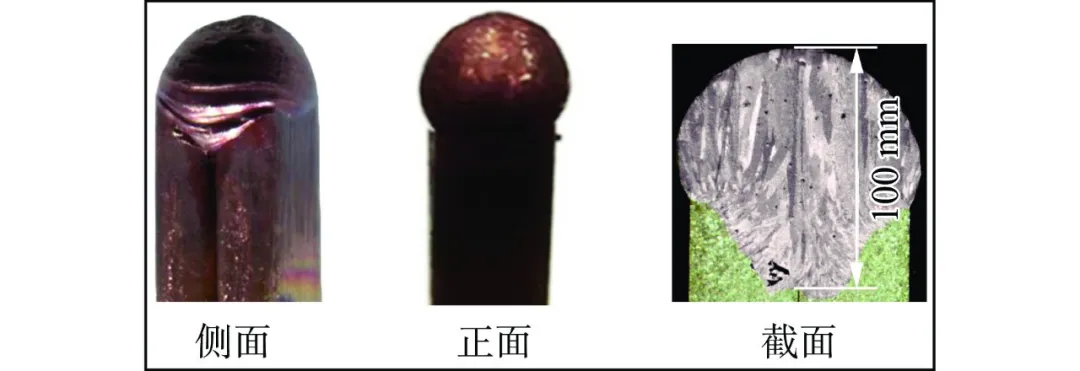

选用截面尺寸为3.9mm×2mm的TU1紫铜作为母材,焊接前对焊接区域进行打磨并用无水乙醇清洗。采用RFLC6600光纤激光器(最大输出功率6600W,波长1.07μm)和Newlaz 扫描焊接头(扫描速度6000mm/s)搭建焊接试验平台,利用 PhantomV611高速摄像机实时监测焊接过程。焊后对接头进行切割取样、镶嵌、磨样、抛光和腐蚀处理(腐蚀剂为 50% HNO3+50% H2O),通过体式显微镜观察焊缝横截面形貌。依据国家标准 GB/T39166-2020 制备机械剥离力测试试样,使用ZO-2000拉力机以0.025 mm/s 的速度进行测试,对照组为定点焊,扫描焊采用椭圆线轨迹,设定激光功率为4224 W、焊接时间为0.2 s等参数。

数值模型建立

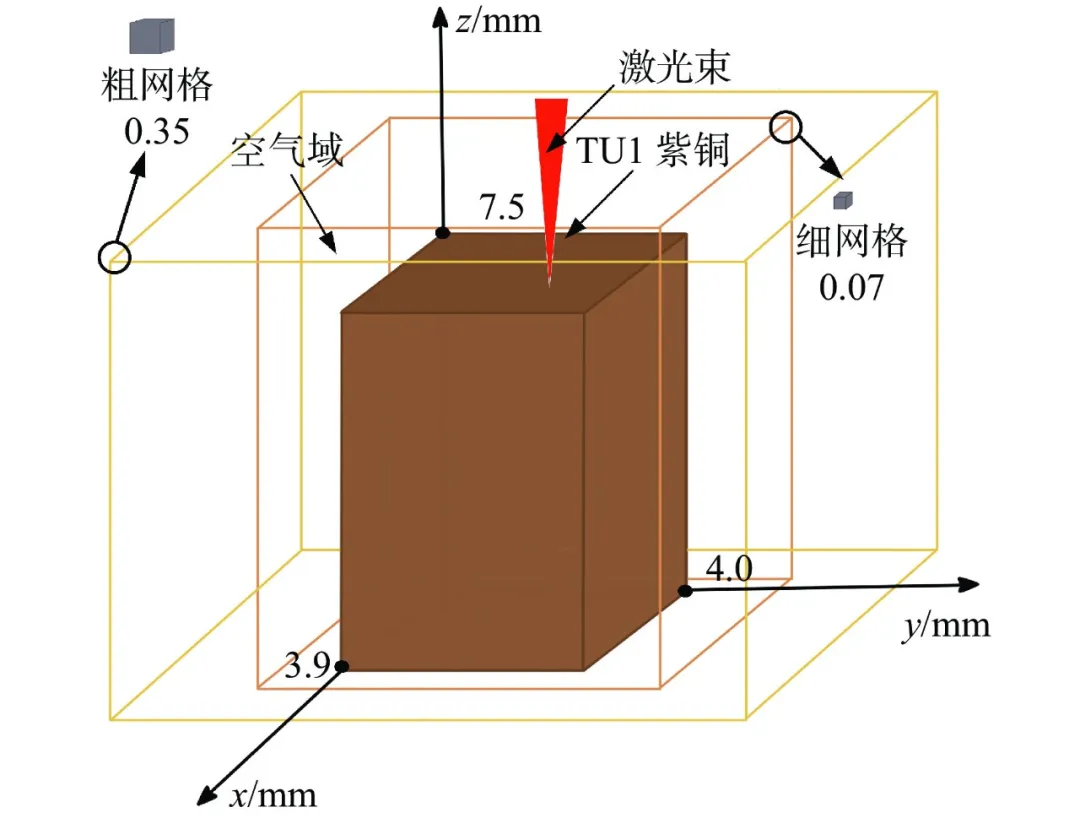

利用Flow-3d软件建立扁线激光焊接的传热-流动耦合数值模型,并对模型做了多项假设以简化计算。模型考虑了质量守恒、动量守恒和能量守恒方程,并采用高斯热源模拟激光束。章节中还描述了激光束的追踪方法、母材对激光能量的吸收以及熔池流动的驱动力,包括反冲压力、表面张力和浮力等。模型使用了9.6 mm × 9.5 mm × 9 mm的立方体计算域,并对网格进行了精细划分以适应焊接区域和热传导变化。同时,章节中提到了确定热物性参数的方法,包括使用Jmatpro软件计算和参考文献修正。

试验结果与分析

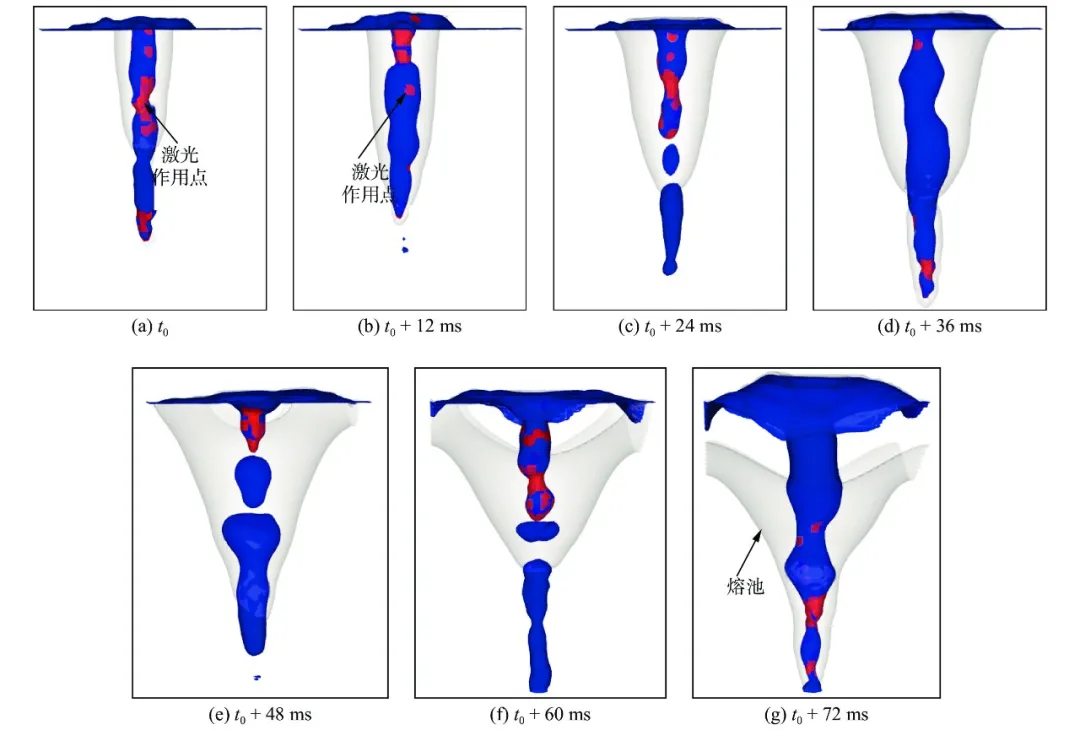

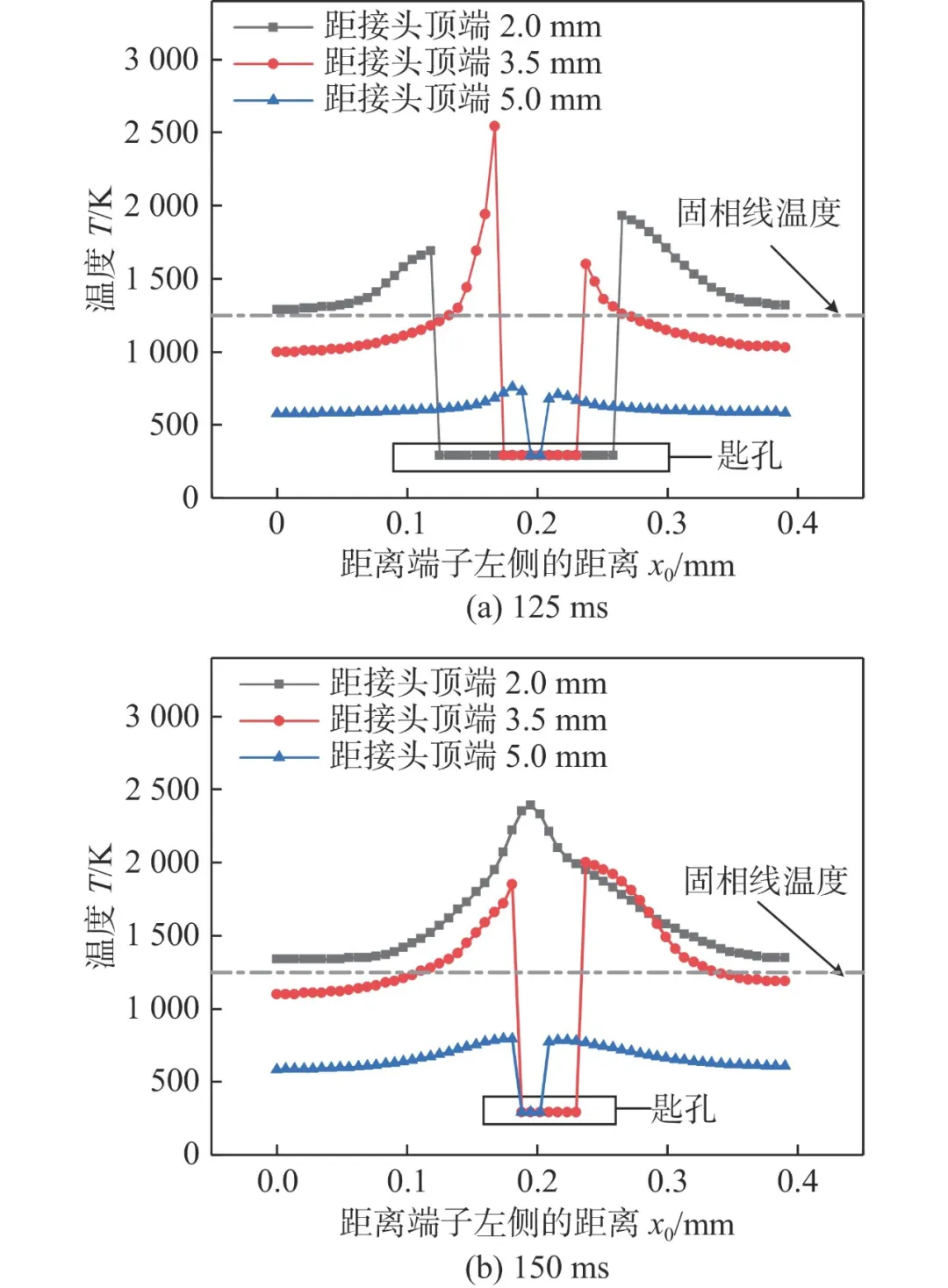

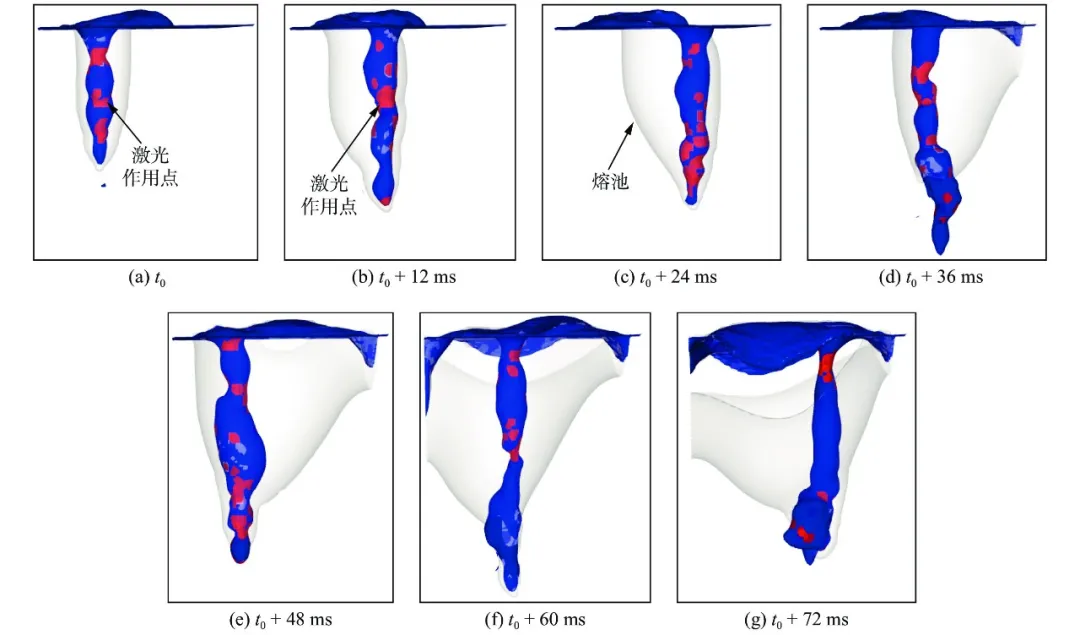

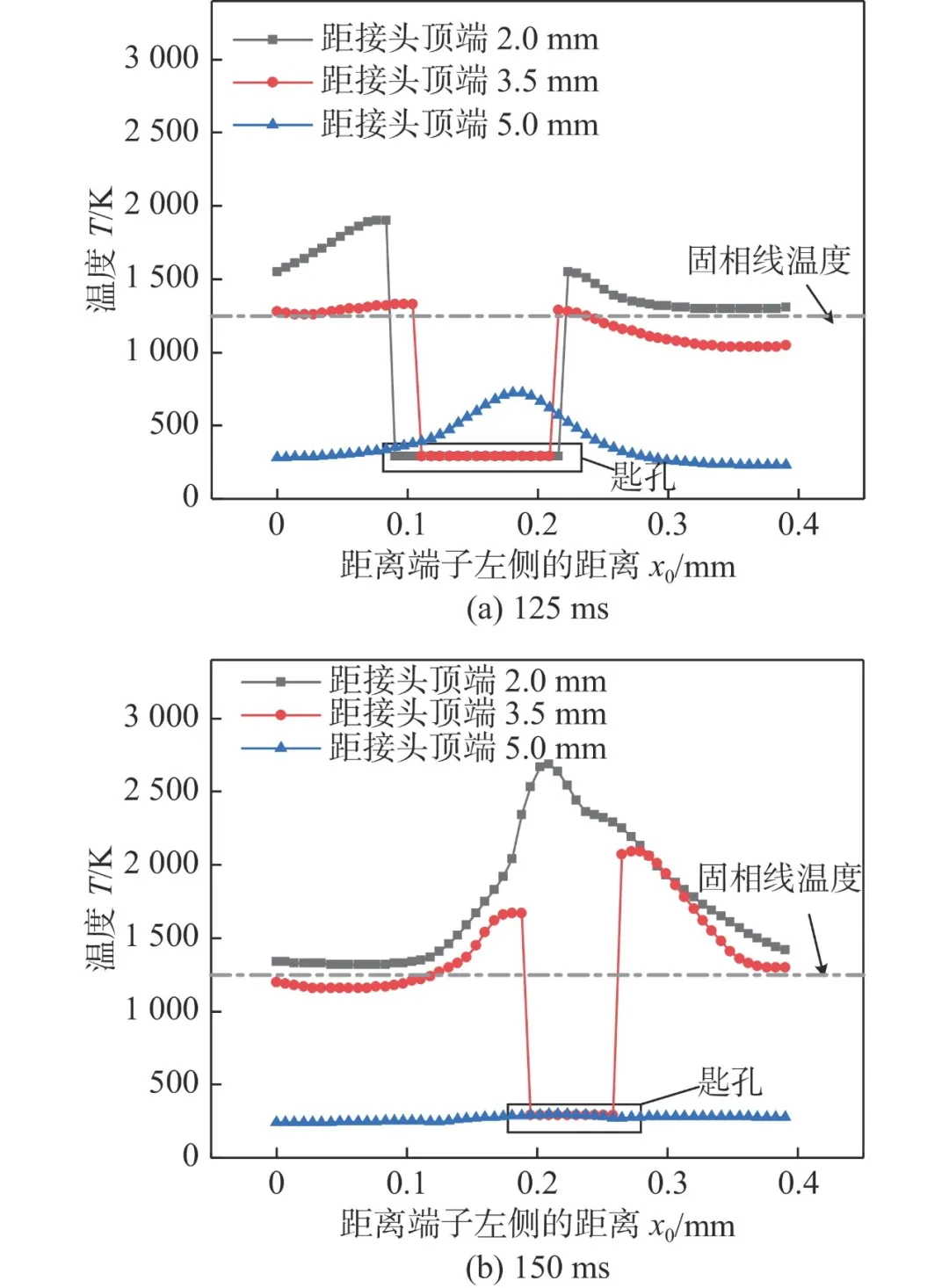

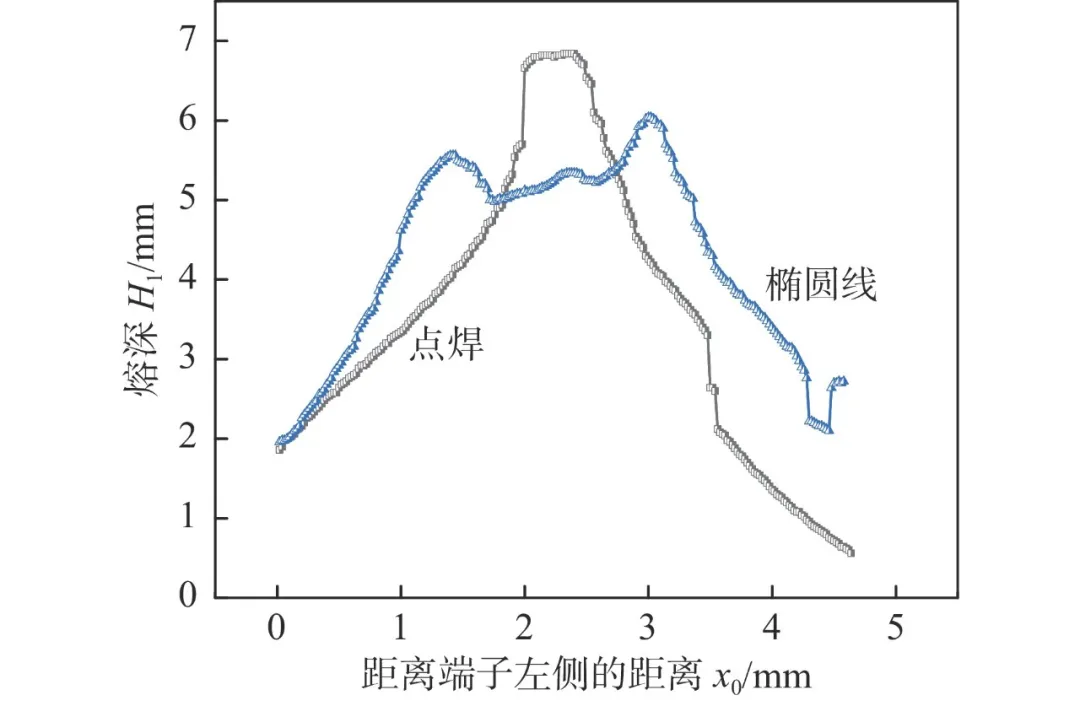

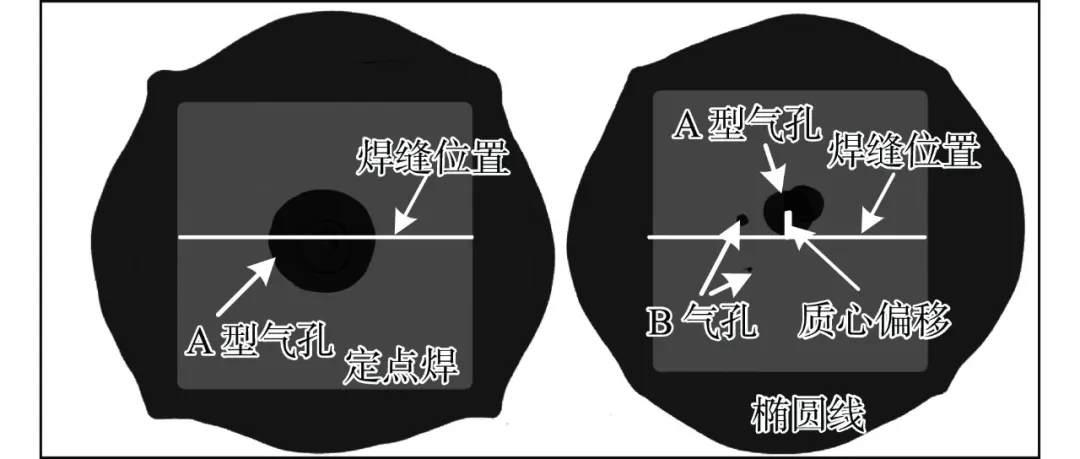

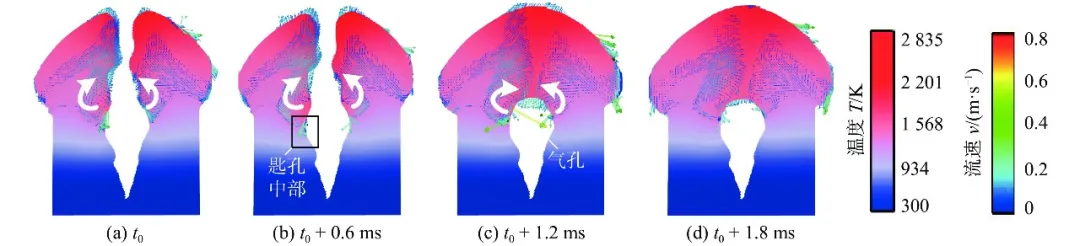

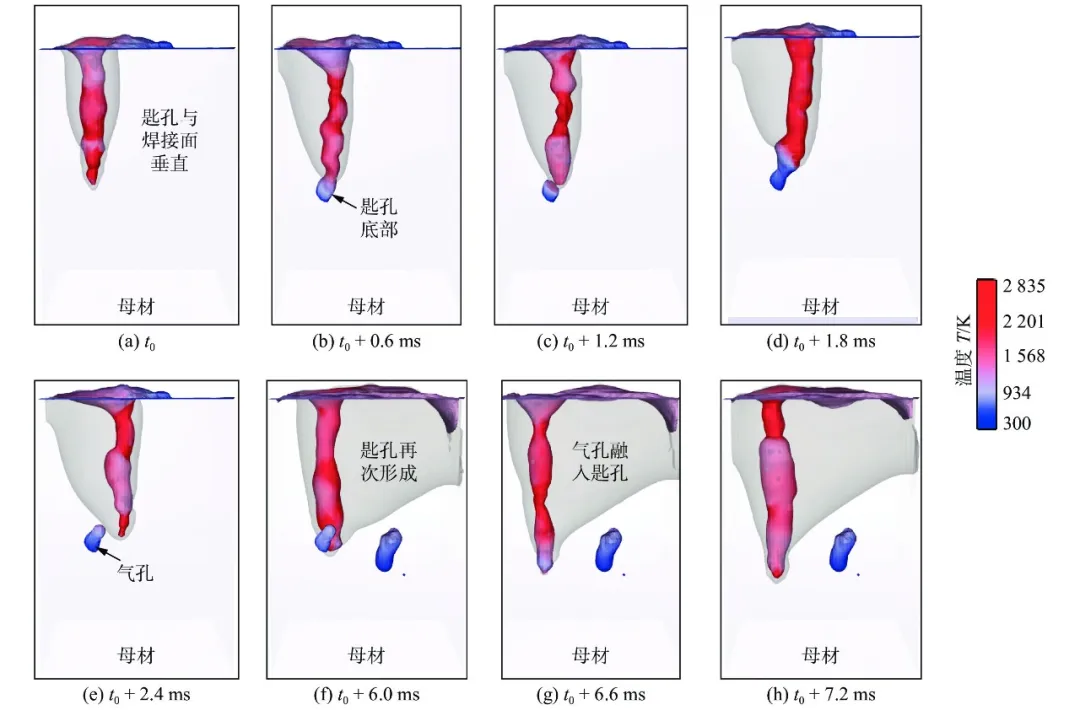

通过对比试验与模拟结果,验证了数值模拟模型的有效性。重点分析了不同扫描轨迹对熔池演变行为、温度场动态变化以及气孔生成的影响。主要内容包括:1. 定点焊和椭圆线轨迹焊接的接头中心熔深对比,试验与模拟结果吻合度较高。2. 定点焊接头横截面呈漏斗形,椭圆线轨迹接头稳定,熔池形状更均匀。3. 气孔分布情况,定点焊生成A型气孔体积较大,椭圆线轨迹生成A型气孔体积较小,且B型气孔分布对力学性能影响较小。4. 椭圆线轨迹焊接接头的机械剥离力优于定点焊。5. 通过响应面法对椭圆线轨迹焊接参数进行优化,得到最佳工艺参数。

文章结论

1.建立了激光扫描焊接传热—流动耦合模型,试验与模拟结果吻合良好,表明了数值模型的准确性。

2.探索了扫描轨迹对焊缝熔深和接合面积的影响,椭圆线轨迹下激光束能量能够更稳定的在匙孔壁面和匙孔底部传递,使得其平均熔深和接合面积更大,在相同参数下具有更大的机械剥离力。

3.匙孔深度和温度梯度是影响端子接头气孔生成的主要因素,椭圆线轨迹匙孔深度和温度梯度相比与定点焊小,因此气孔体积更小,且气孔生成位置相对焊缝位置存在偏移,对接头性能影响小。

4建立了不同扫描幅度、比例和扫描圈数下接头机械剥离力预测模型,模型 R2= 96.61%,可用于扁线电机焊接工艺优化,优化后焊接接头机械剥离力可达到 779.6N,与定点焊 344.6N 的机械剥离力相比提高了1.26倍。

猜您想问

Q:椭圆线扫描轨迹为何能提升焊接质量?

A:椭圆线轨迹下,激光束能量可更稳定地在匙孔壁面和底部传递,使焊缝平均熔深和接合面积更大,且匙孔深度和温度梯度更小,气孔体积小且位置相对焊缝偏移,对接头性能影响小。

Q:数值模型建立时做了哪些关键假设?

A:模型假设计算域内流体为不可压缩流体、不相互渗透,忽略激光轨迹误差,材料为各向同性,激光能量呈高斯分布。

Q:优化后的焊接参数如何提升机械剥离力?

A:优化参数(椭圆线轨迹、激光功率 4224W 等)使激光能量向匙孔底部转移,增大焊缝和接头区域熔深,机械剥离力达 779.6N,较定点焊提高 126%。