蔡旺1,蒋平2.3,舒乐时2.3,耿韶宁2.3,周奇4,曹龙超1*

1武汉纺织大学机械工程与自动化学院湖北省数字化纺织装备重点实验室,湖北 武汉 430073;

2华中科技大学机械科学与工程学院,湖北武汉430074;

3智能制造装备与技术全国重点实验室,湖北武汉430074;

4华中科技大学航空航天学院,湖北武汉430074

摘要 飞溅是不锈钢高功率激光焊接中的严重缺陷之一,会导致焊缝尺寸不合格和焊板污染,影响构件服役性能。飞溅的快速、准确监测是保证焊接质量的基础。提出了一种基于机器视觉的飞溅监测方法。首先,建立了基于微距高速摄像机的高时空分辨率飞溅原位观测平台,观察了飞溅的产生和运动过程;然后,提出了基于多阈值分割-形状识别-图像融合的飞溅识别方法,获得了飞溅中心坐标、尺寸和速度特征;最后,研究了飞溅轨迹重构方法,获得了飞溅轨迹和数量特征,分析了飞溅的动态行为对焊缝质量的影响。结果表明,提出的飞溅监测方法可以准确获取飞溅特征,为高功率激光焊接状态监控和焊接质量评估提供了可靠的数据支撑。

关键词 激光技术;激光焊接;飞溅;机器视觉;过程监测;动态行为

中图分类号 TG456.7 文献标志码 A DOI: 10.3788/CJL230864

1 引言

激光焊接具有能量密度高、焊接速度快和易于实现自动化等优点[1-3],是轨道交通、海工装备等领域中不锈钢构件高质高效制造的重要手段[4-7]。高功率激光焊接过程的稳定性受加工环境、拼装状态和工件变形等因素影响,易产生飞溅缺陷[8-11]。飞溅的大量形成会导致焊缝熔融金属减少,影响焊缝服役性能,造成安全隐患[12-13]。此外,清除焊板上的凝固飞溅会增加额外的加工工序,影响构件生产效率[14] ,增加成本。焊接过程中的飞溅监测能够为焊接过程的稳定性评估提供可 靠 依 据 ,是 保 障 焊 接 质 量 、提 高 构 件 生 产 效 率 的基础[15-16]。

然而,在高功率激光焊接过程中,金属蒸气喷发剧烈[17-18],视觉信号中的飞溅易被金属蒸气羽辉干扰,且飞溅尺寸小、数量多、运动速度快[13] ,这对飞溅监测方法提出了极高要求[19-21]。Nakamura 等[22] 通过对熔池进行 X 射线透射原位观察,研究了飞溅的形成机理,结果表明,金属蒸气引起的剪切力是导致小孔细长液柱形成的主要因素之一。Zhang 等[23] 指出,小孔内蒸汽反冲压力和高速喷射蒸汽对熔融金属的摩擦力是飞溅产生的主要原因。Katayama等[2+2]的研究表明,在高功率激光焊接过程中,金属蒸气的喷发非常剧烈,飞溅观测易受金属蒸气的影响,且飞溅数量多、形态接近难以区分不同的飞溅。。张高磊等[27]的研究表明,飞溅的形成可分为三步,即熔池凸起、凸起部位拉长形成液体柱及液体柱克服表面张力断裂形成飞溅;工艺实验结果显示飞溅数量随着离焦量的增加而逐渐增多。Huang 等[28]利用图像运动跟踪方法研究了飞溅的动态行为,研究表明,随着焊接速度的提高,飞溅沿焊接方向向后喷出的数量增多。Xia 等[29]采用二维傅里叶变换方法获取飞溅图像的频率和相位信息,通过引入椭圆高通滤波器对低频信号进行过滤,实现了飞溅提取。You 等[30]提取了 10 kW 高功率激光焊接过程中视觉信号中的多种金属蒸气和飞溅特征,基于支持向量机(SVM)模型实现了焊缝宽度预测。黎扬进等[31]采用高速相机获取飞溅图像,基于图像处理方法提取了多种飞溅特征,利用飞溅搜索信息库和相似度函数识别飞溅、计算飞溅体积和灰度以及评估焊接状态。郑亚风等[32]认为,高功率激光-MAG 复合焊接(MAG,熔化极活性气体保护电弧焊)中混合过渡模式下的短路过渡是产生飞溅的主要原因,单一射流过渡时小孔处的羽辉气流会促进飞溅的产生。随着激光功率突破万瓦级,焊接过程的稳定性更易受不确定性因素的影响而产生飞溅缺陷,飞溅动态特征(速度等)和静态特征(尺寸、数量等)与焊接状态、焊缝质量密切相关,因此实现运动飞溅监测尤为重要。

本文基于机器视觉技术对不锈钢高功率激光焊接过程中的运动飞溅监测方法进行了研究,采用高速相机以高帧率(11000 frame/s)获取了飞溅视觉信号,提出了多种图像处理方法以去除金属蒸气干扰、识别不同亮度和形态的飞溅、重构飞溅运动轨迹,获得了飞溅动态/静态特征,并详细分析了飞溅特征与焊接状态、焊缝质量间的关联。

2 飞溅监测方法

2.1实验方法

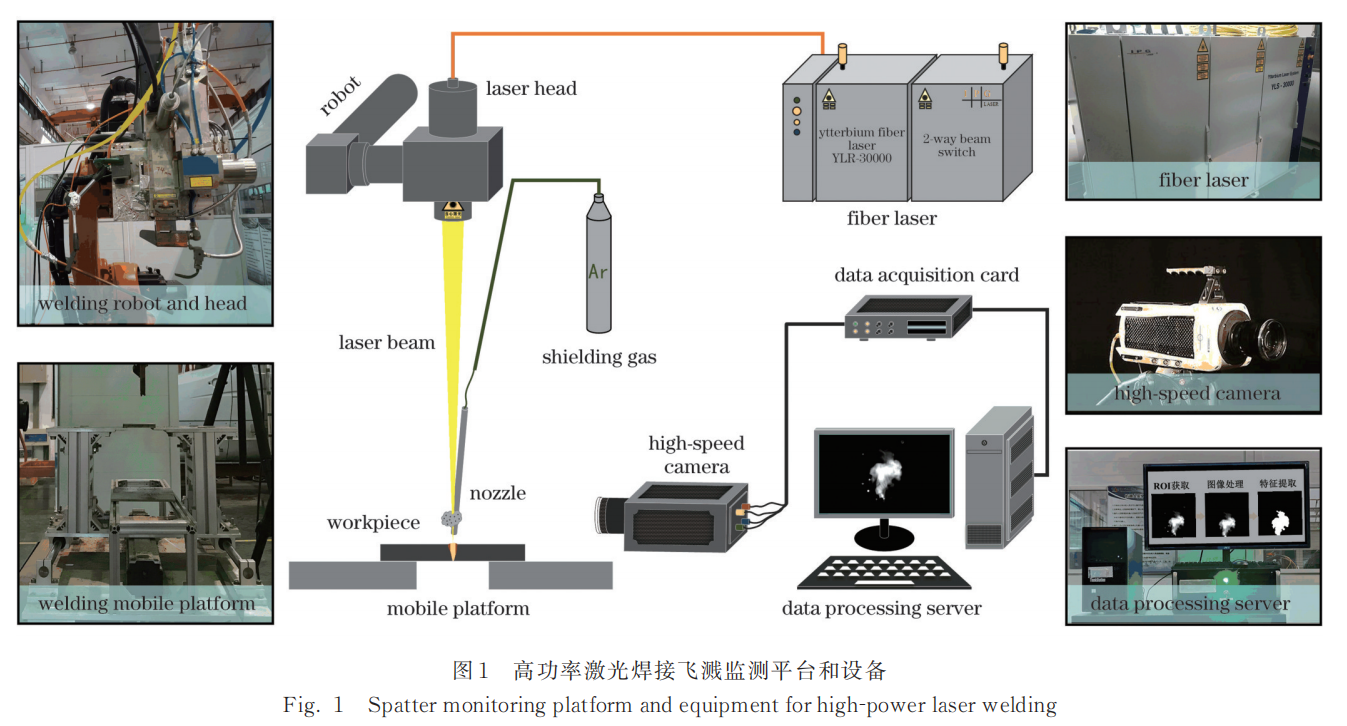

搭建的高功率激光焊接实验平台如图1所示。实验中使用的设备主要有:光纤激光器,其最大输出功率为30kW,激光波长为1.07μm;六轴机器人,其最大质量为140kg;激光焊接头;焊接移动平台,可在焊接过程中带动焊件运动,最大速度可达100mm/s;高速相机,当分辨率为512pixel×512pixel时,最大采样频率高达20978frame/s;佳能微距变焦镜头,焦距为70~300mm,镜头前装有808nm的滤光片和保护镜片。为了观察飞溅的运动过程,高速相机采样频率为11000frame/s,高速摄像机的曝光时间为1μs,可以减少光噪声。高速摄像机镜头最低点与移动平台之间的垂直距离为6mm,与激光焦点的距离为183mm。

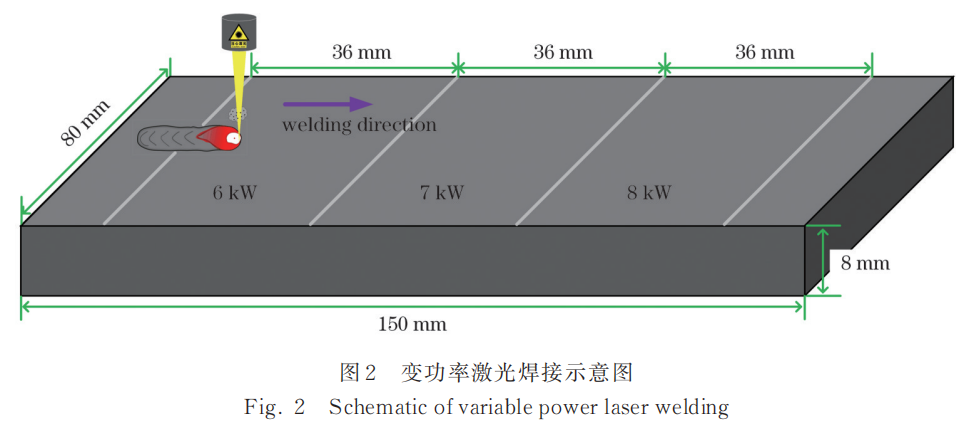

实验中采用316L奥氏体不锈钢作为焊接材料,该材料具有优良的耐腐蚀和抗点蚀性能。不锈钢焊板的尺寸为150mm×80mm×8mm,如图2所示,焊板不同区域的激光功率分别为6、7、8kW。焊接速度为40mm/s,保护气体流量为30L/min,激光束倾斜角度为10°,离焦量为0。整个焊接过程中采集的监测图像约33000张,去掉焊接前后过渡区域的图像,保留30000张有效监测图像用于后续处理和分析。

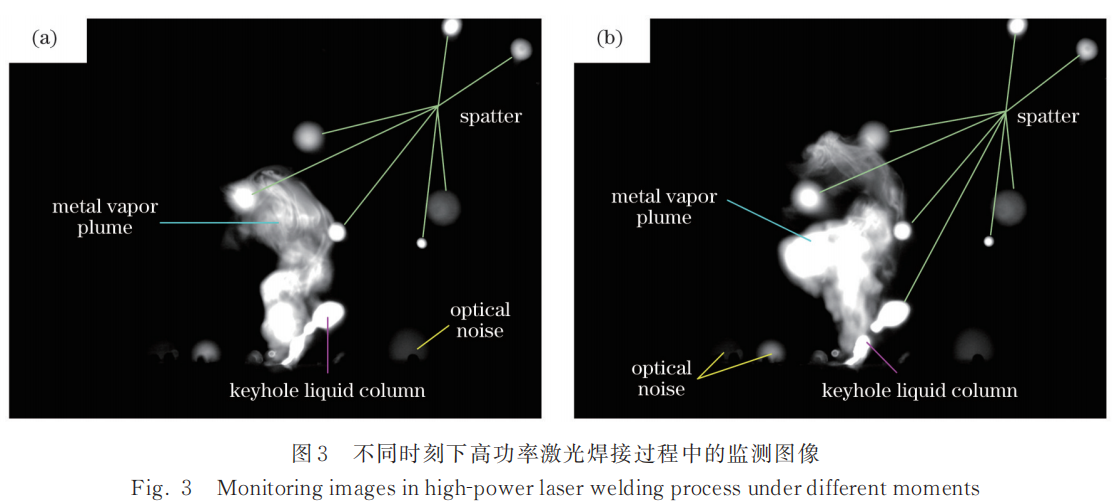

图3展示了焊接过程中获得的监测图像,分辨率为640 pixel×480 pixel,监测图像中激光焦点的位置坐标为(327 pixel,400 pixel),在获得的监测图像中能准确观测到不同尺寸和亮度的飞溅。金属蒸气和光噪声会干扰飞溅监测,甚至遮挡飞溅。图3(b)与图3(a)两张监测图像的间隔为0.18 ms,在两张监测图像中相同飞溅的形态和位置几乎完全一致,而金属蒸气的强度和形态完全不同。从图3可以看出,熔融金属从液柱顶端脱离形成飞溅,此时飞溅位于高速摄像焦距范围内,飞溅亮度和尺寸接近真实情况。

2.2 飞溅识别方法

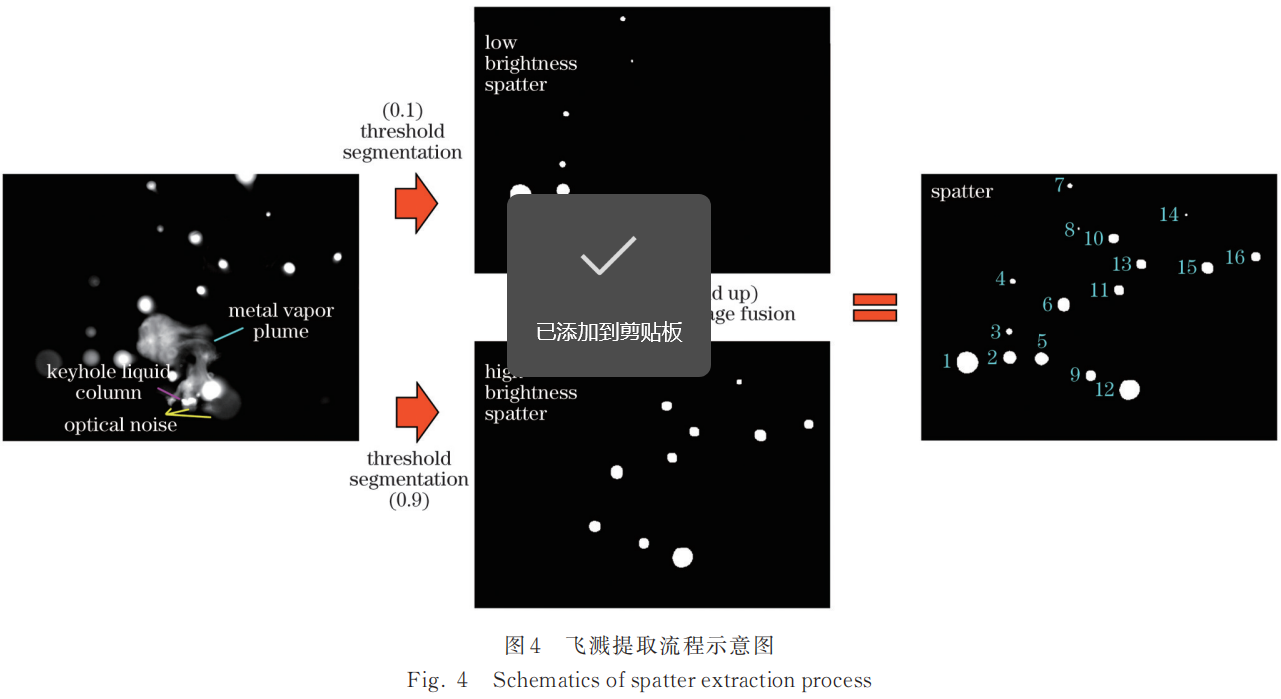

从飞溅形成到离开监测视野,利用高速相机能够对整个运动过程进行观测,因此飞溅分析时的感兴趣区域(ROI)为整个监测图像。为了准确识别图像中的飞溅,本文提出了一种基于多阈值分割 – 形状识别 – 图像融合的图像处理方法。如图4所示,监测图像中的金属蒸气、小孔液柱和光干扰均是需要去除的干扰对象,首先对监测图像进行阈值(0.9)分割,然后对阈值分割后的二值图像进行形状识别。飞溅在图像中的形状近似圆形,而金属蒸气和小孔液柱的形状为不规则的复杂多边形,通过计算图像中每个连通域的圆度系数(λ = $\boldsymbol{\frac{4\pi A}{P^2}}$,其中A表示联通域的面积,P表示联通域的周长),评估目标是否为飞溅,确定是否将该目标保留,以获得高亮度飞溅图像。接着将原图与高亮度飞溅图像融合(图像相减,图像对应位置像素点的灰度值相减),去除高亮度飞溅,采用0.1阈值分割图像,对获得的二值图像进行形状识别,获得低亮度飞溅图像。最后将两种阈值下获得的飞溅识别图像进行融合(图像相加,图像对应位置像素点的灰度值相加),即实现了监测图像中所有飞溅的识别。

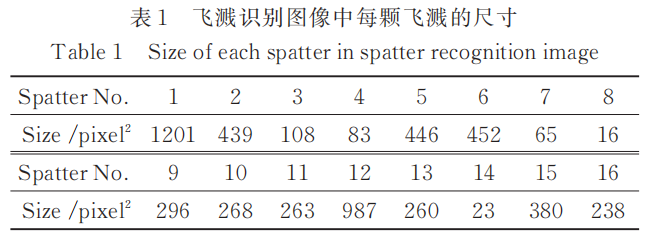

如图 4 所示,通过图像处理可以得到全部 16 颗不同亮度和尺寸的飞溅,按照从左至右的顺序对每颗飞溅进行编号并计算每颗飞溅的面积和中心坐标,结果如表 1 所示。其中:面积最大的为 1 号飞溅(1201 pixel²),面积最小的为 8 号飞溅(16 pixel²);图像中除 4 号、7 号、8 号和 14 号飞溅外,所有飞溅的面积均超过 100 pixel²,小尺寸飞溅带走的熔融金属少,冷却速度快,对焊缝质量的影响小,而尺寸超过 100 pixel² 的飞溅对焊接质量的影响大。

2.3 金属蒸气干扰去除方法

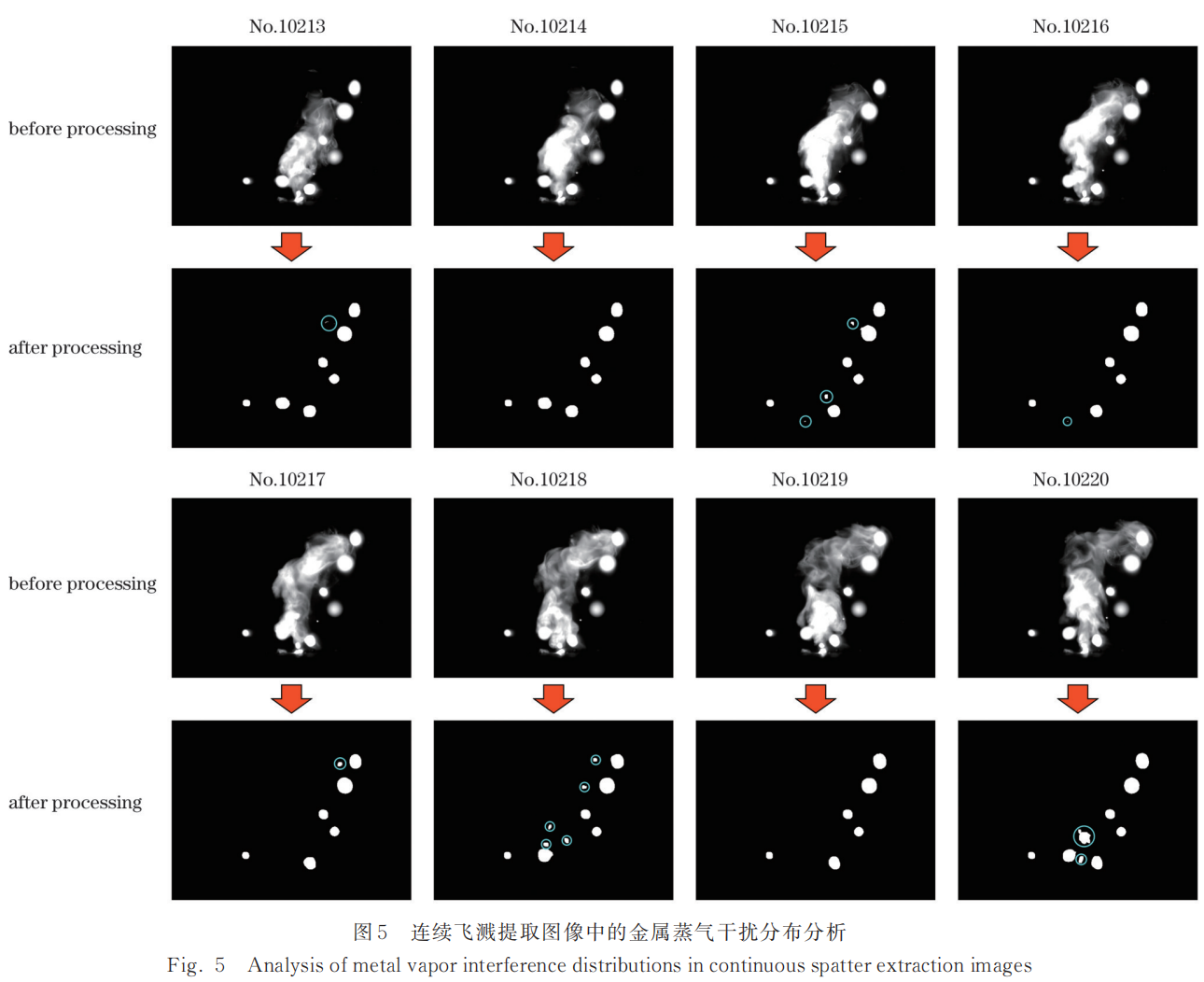

图 5 展示了采用提出的图像处理方法对监测图像进行处理后得到的飞溅识别图像,其中圆圈标记区域为未去除的金属蒸气干扰。焊接过程中金属蒸气的强度不断变化:当金属蒸气亮度与飞溅接近或者超过飞溅,并与飞溅接触较多时,难以识别出受干扰的飞溅(No.10215 和 No.10217);当金属蒸气在阈值分割后与飞溅不接触,但金属蒸气的形态接近圆形时,干扰部分会被错误识别为飞溅(No.10218 和 No.10220)。如图 5 所示,在连续的 8 张监测图像中,金属蒸气强度不断变化,形态均不相同,而飞溅在图像中的位置基本没有发生变化。且在飞溅识别图像中,不会在图像上固定位置处持续出现相同的金属蒸气干扰。

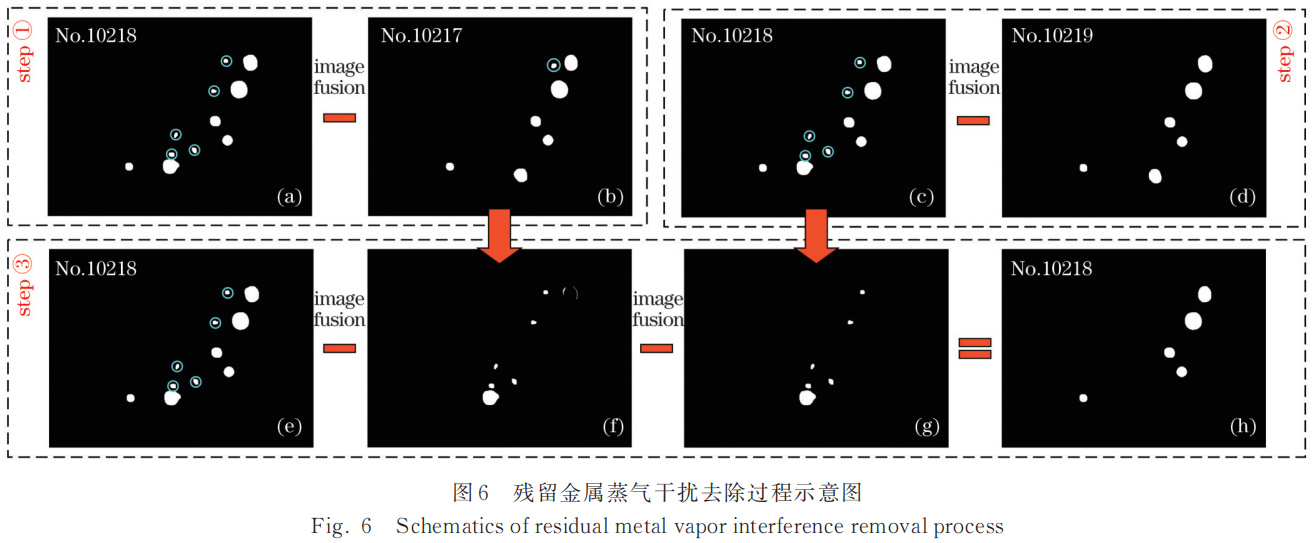

根据上述分析,本文提出了一种基于邻近图像融合的残留金属蒸气干扰的去除方法。详细步骤如图6所示,以图No.10218为例,其邻近帧图像分别为No.10217和 No.10219。步骤①:采用图像融合(图像相减,图像对应位置像素点的灰度值相减)获得图像No.10218与 No.10217之间的差异图像 1。步骤②:采用图像融合(图像相减,图像对应位置像素点的灰度值相减)获得图像No.10218与No.10219 之间的差异图像 2。步骤③:将目标帧图像 No.10218与差异图像 1和2进行融合(图像相减,图像对应位置像素点的灰度值相减),即可得到无干扰金属蒸气图像。最后去除图像中面积小于 50 pixer的联通域,此时得到的新No.10218 图像中的金属蒸气干扰被完全去除。

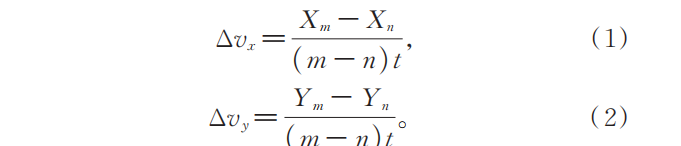

2.4飞溅面积和速度特征的提取方法飞溅的形成会带走熔融金属,影响焊缝成形,因此飞溅的尺寸和数量是评估焊缝质量的关键特征。此外,飞溅的速度和运动轨迹与金属蒸气的喷发行为密切相关,是分析焊接状态的重要参数。由于飞溅在运动过程中的形状近似球形,因此飞溅在监测图像中的面积可以表征飞溅尺寸特点。针对单张监测图像,飞溅面积的计算过程如下:首先在图像中对飞溅进行编号,然后根据编号顺序提取不同编号的飞溅并对其像素点进行统计,获得每颗飞溅的面积和中心点坐标。图像中飞溅的运动可分解为垂直和水平两个方向,即垂直运动速度Δvy 和水平运动速度Δvx。监测过程中高速摄像机等时间间隔记录飞溅的运动过程,假设高速摄像机的采样时间间隔为t,目标飞溅在编号为n的监测图像中的中心点坐标为(Xₙ,Yₙ),其在编号为m(m>n)的监测图像中的中心点坐标为(Xₘ,Yₘ),则在目标飞溅从编号为n的图像中的位置运动到编号为m的图像中的位置的过程中,速度计算公式为

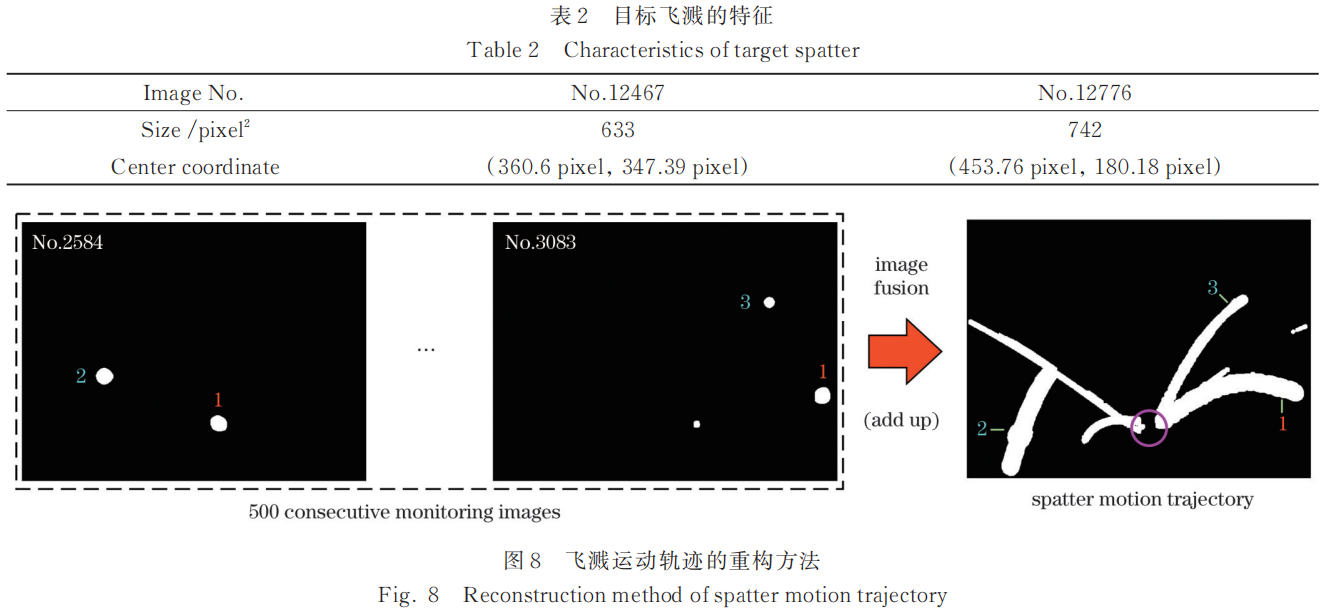

图7为目标飞溅在不同监测图像中的位置。高速相机采样频率为11000 frame/s,即采样间隔为0.091 ms,根据上述飞溅特征获取方法,可以获得目标飞溅的面积和速度特征,具体数值如表2所示。在数据处理过程中,坐标原点位于监测图像的左上角,因此当飞溅上升时,垂直速度为负,当飞溅向左运动时,水平速度为负。如2号飞溅在水平方向上的平均速度为3.31 pixel/ms,在垂直方向上的平均速度为-5.59 pixel/ms。从表2中的数据可以得出,每隔一张监测图像,飞溅水平和垂直移动的位移分别为0.3 pixel和0.54 pixel,即在该高监测频率下获得的监测图像中,飞溅运动非常缓慢,在邻近监测图像中,其尺寸和位置基本相同。

2.5飞溅轨迹和数量特征的提取方法

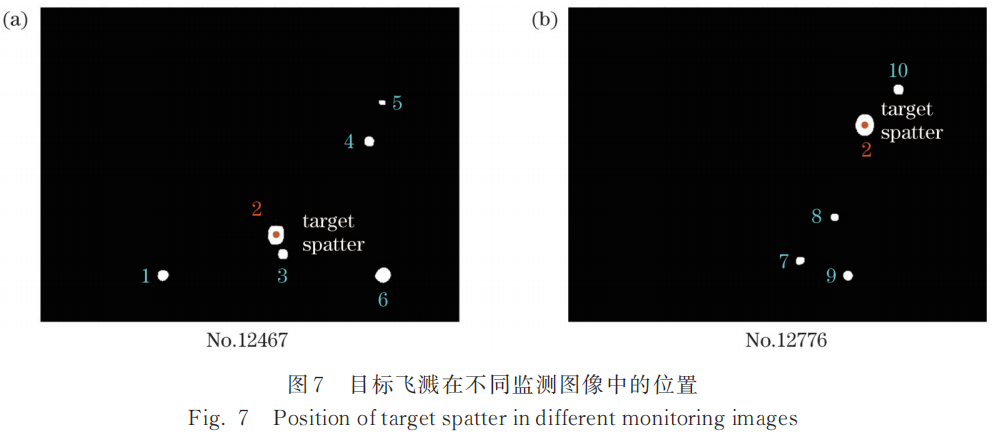

飞溅在不同监测图像中的位置不同,每一颗飞溅由于尺寸和受力不同,具有不同的初速度,飞溅轨迹完全不同,因此可以根据飞溅轨迹获得飞溅数量特征。为了获得目标飞溅的运动轨迹,本文提出了一种基于连续图像叠加融合的飞溅轨迹重构方法。图8所示为连续 500张图像融合后得到的飞溅轨迹图像,圆圈区域为小孔开口位置。可以看出1号飞溅在图No.2584

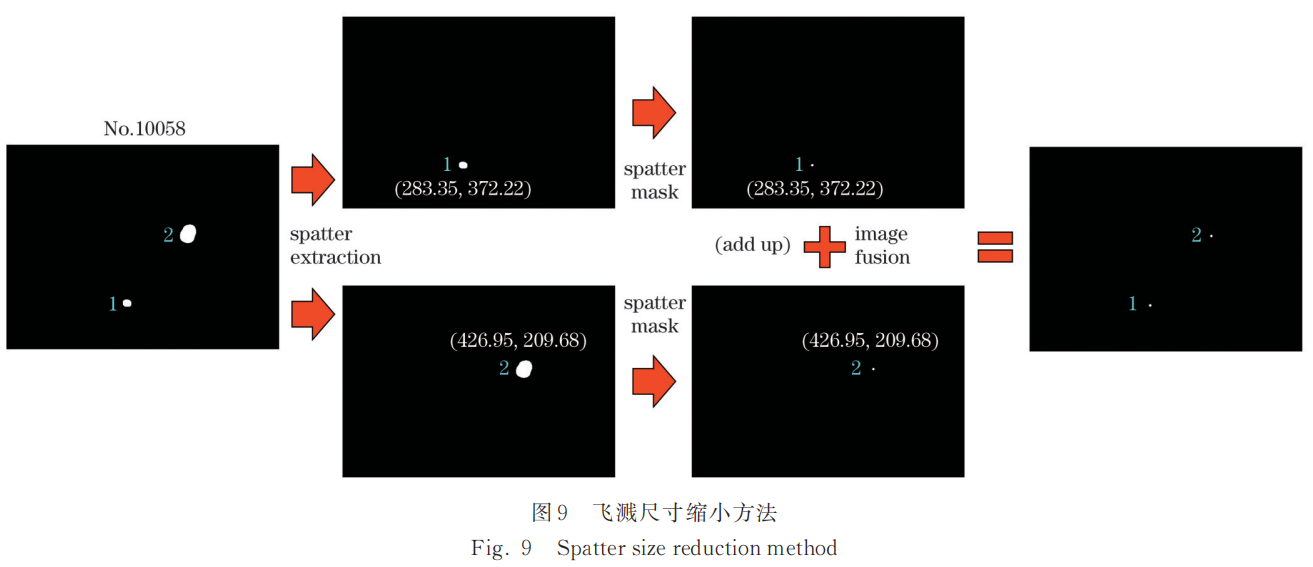

中产生,后续能直接观察到的新产生的飞溅共有 5~7颗,而2号飞溅的轨迹没有经过小孔液柱区域,不是新产生的飞溅。由于飞溅尺寸不同,且轨迹接近时会产生遮挡,特别是大尺寸飞溅,进而影响飞溅数量的统计结果。本文提出了一种基于蒙版图像融合的飞溅尺寸缩小方法,将所有飞溅的尺寸均缩小为同一个尺寸,减小飞溅之间的遮挡效应对飞溅观测结果的影响,以更好地实现飞溅轨迹重构和飞溅数量统计。

本文提出的飞溅尺寸缩小方法的详细步骤如下:1)输入飞溅图像I,计算图像中飞溅的数量(N),如果N-0,即没有飞溅,此时输出图像I;2)如果N>0.此时图像中有飞溅,在图像中对飞溅从左至右开始编号;3)根据飞溅的编号提取飞溅并计算该飞溅的中心坐标,然后在与监测图像同尺寸的黑色蒙版图像中绘制圆,圆心在飞溅中心,半径为r;4)将所有蒙版图像进行融合(相加)得到图像了此时的融合图像J即为飞溅尺寸缩小后的图像。如图9所示,根据上述步骤对图像 No.10058中的飞溅尺寸进行缩小。首先计算出图像中的飞溅数量为2,并对飞溅进行编号;然后分别提取1号飞溅和2号飞溅并计算飞溅的中心坐标;接着绘制对应飞溅的蒙版图像,在蒙版图像中飞溅的半径r-1,中心坐标不变;最后将飞溅对应的蒙版图像相加融合,得到尺寸缩小后的飞溅图像。

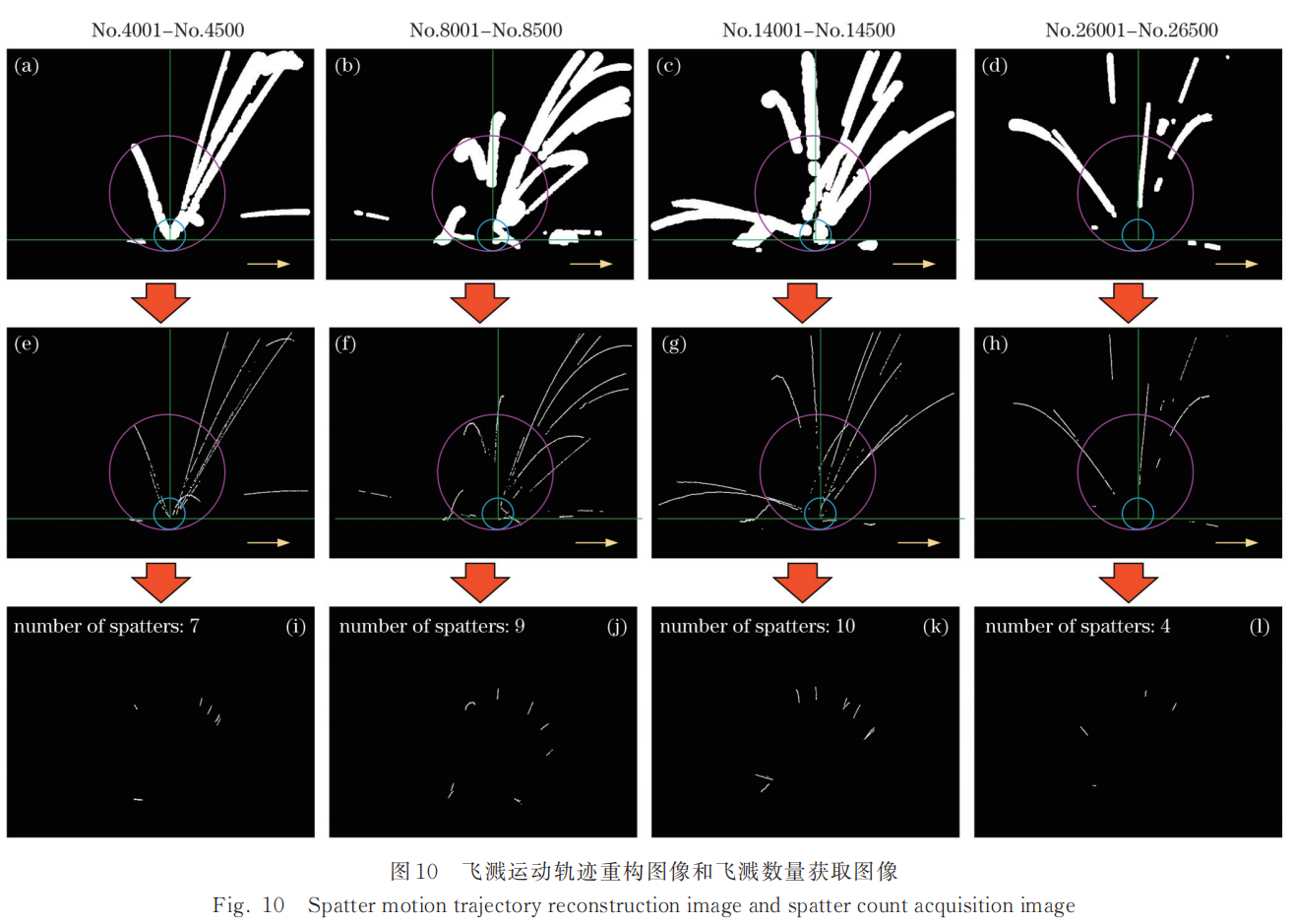

采用所提出的飞溅尺寸缩小方法对所有飞溅的提取图像进行处理,然后以500张图像为步长,分别融合飞溅尺寸缩小前的飞溅图像和飞溅尺寸缩小后的飞溅图像。从四个位置提取的飞溅运动轨迹的重构图像如图 10所示,在飞溅尺寸缩小为相同值后,飞溅在重构运动轨迹上的互相遮挡被消除,每颗飞溅的运动轨迹清晰,飞溅轨迹间几乎没有干扰。为了准确获取飞溅数量特征,提出了一种基于飞溅稳定轨迹的飞溅数量统计方法。飞溅在小圆圈(小孔)位置处产生,飞溅轨迹均会经过设定的大圆环[圆环宽度设为5pixel,内环半径为 120 pixel,中心坐标为(327 pixel,312 pixel)]。如图10所示,通过图像处理只保留与设定大圆环接触的飞溅,并将飞溅缩小,获得稳定轨迹,统计稳定轨迹数量即可获取该取样区间内的飞溅数量特征。

3 飞溅监测结果

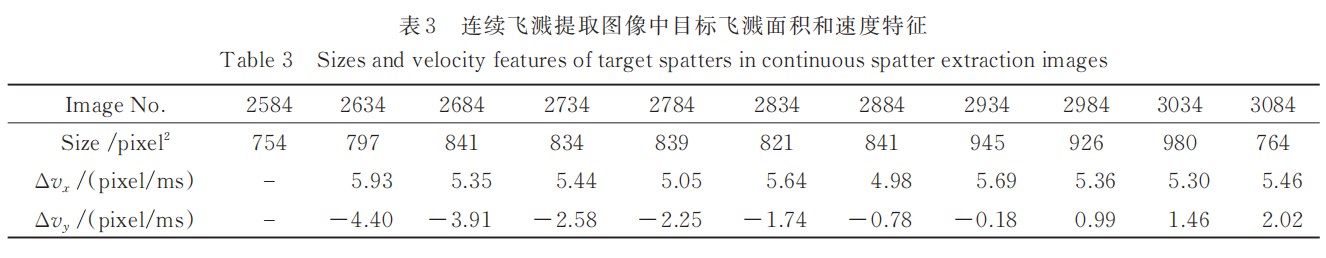

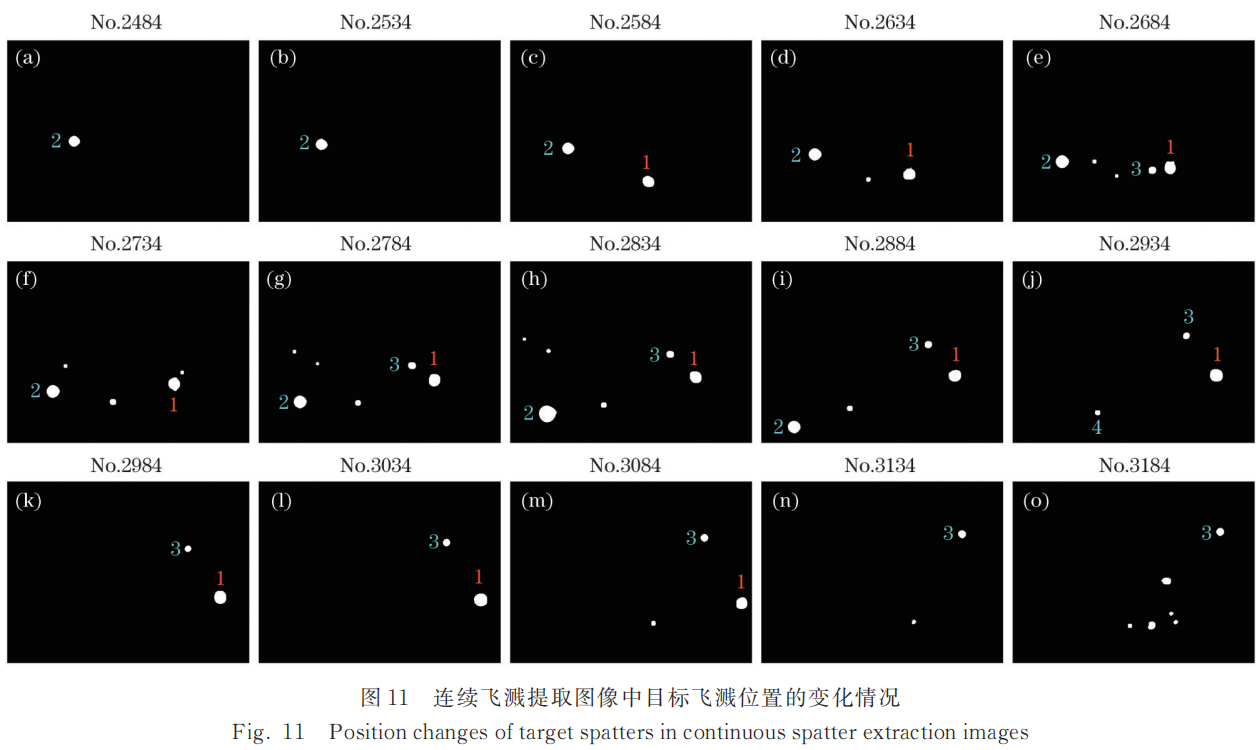

飞溅(1号飞溅)在No.2484~No.3184飞溅图像中的位置和形态如图11所示。其中,目标飞溅在图像 No.2584中首次出现,即此时熔融金属刚脱离小孔液柱形成飞溅,在图像No.3084处离开监测视野。可以看到,目标飞溅在监测图像中首先从生成位置向石上方缓慢运动,在达到运动轨迹的最高点后向右下方缓慢运动。目标飞溅的面积和速度特征如表3所示其面积为 754 pixer,为大尺寸飞溅。飞溅在运动过程中形态有波动,并非严格的球形。此外,当金属蒸气非常强时,飞溅更亮,飞溅面积在 754~980 pixel范围内波动。飞溅刚产生时处于成像平面,因此从监测图像中获得的飞溅面积与真实面积更接近。飞溅的速度为飞溅在 50个连续样本(4.55 ms)内的平均速度,飞溅在

水平方向的速度比较稳定,在5pixel/ms附近波动;飞溅在水平方向的运动会使飞溅远离金属蒸气喷发中心,金属蒸气对飞溅运动的影响降低。在垂直方向上。飞溅的速度先负后正,表明飞溅首先向上运动,到达最大高度后下降;在垂直方向上的速度逐渐减小到0,然后再增大。如表3所示,飞溅形成后,其垂直方向上的初速度约为 4.4 pixel/ms,加速度方向与速度方向相反,速度减小到0后再反向增加。这是因为飞溅在空中主要受金属蒸气向上的推力和自身重力的影响,若飞溅的重力大于金属蒸气的推力,飞溅的加速度方向与速度方向相反。金属蒸气的喷发强度剧烈变化,在50个样本范围内会喷发2~10次,其对飞溅的推力也会不断变化,导致飞溅在水平和垂直方向上的加速度不是固定值,因此速度的变化量不恒定。

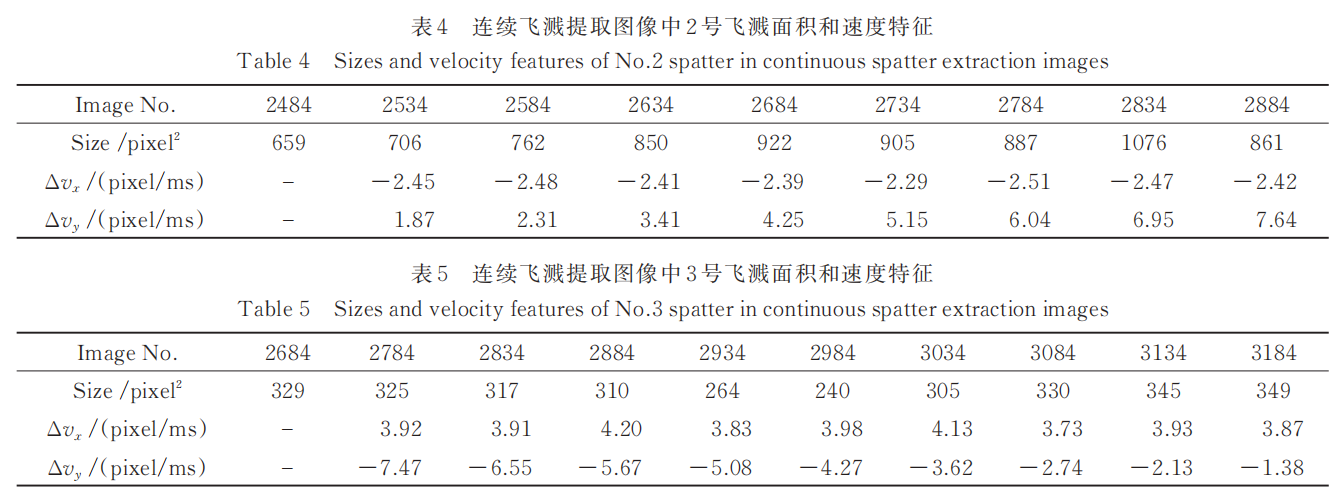

连续监测图像中2号飞溅早于1号飞溅形成、3号飞溅晚于1号飞溅形成,没有在连续图像中展示其完整的运动过程,同样能获得飞溅的部分动态行为信息。2号飞溅在采样区间内向左下方运动,其面积和速度特征如表4所示。2号飞溅的面积在659~1076 pixe1范围内波动,飞溅正处于下落过程;飞溅水平方向的速度方向向左,大小在 2.4 pixel/ms附近波动;垂直方向的速度逐渐增加,在图像No.2584后速度的增量变化不大,在0.04~0.06 pixel/ms范围内,即此时飞溅受到的力比较稳定;飞溅远离了金属蒸气喷发中心,受金属

蒸气推力的影响非常小。3号飞溅在图像 No.2634~No.2684范围内产生,向右上方运动,其面积和速度特征如表5所示。3号飞溅面积明显小于1号和2号飞溅,面积在 300 pixel附近波动;飞溅在水平方向的速度比较稳定,在3.9 pixel/ms附近波动;在垂直方向上,速度值逐渐降低,3号飞溅的初始速度高于1号飞溅;3号飞溅的面积约为1号飞溅的一半,3号飞溅受重力的影响更小,受金属蒸气的影响更大,飞溅能上升到更高的高度并且在水平方向上的移动更远。

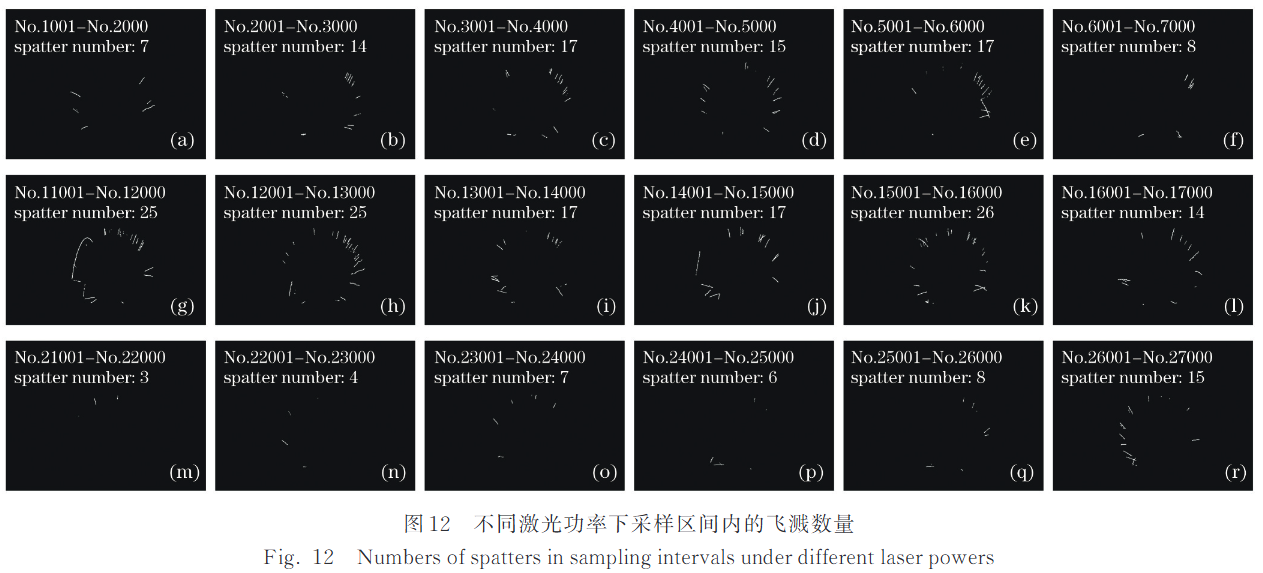

当激光功率为6、7、8kW时,对No.1001~No.7000,No.11001~N0.17000和No.21001~N0.27000区间内的各 6000张图像进行融合以提取飞溅数量特征,图像融合的步长为1000,结果如图12所示。通过统计每张图像中飞溅的稳定轨迹数量,可以获得每张图像中飞溅的数量,可以看出,在激光功率6、7、8kW下采样区域内飞溅

的数量分别为78、124、43颗。当激光功率为6kW和7kW时,焊缝为未熔透状态,激光功率升高后飞溅数量增加明显,表明焊接过程中熔池的波动更加剧烈;当激光功率为8kW时,焊缝为过熔透状态,产生了下塌和底部驼峰缺陷,部分熔融金属从小孔底部流出,熔池低于母材表面,飞溅数量大幅降低,尤其是大尺寸飞溅。

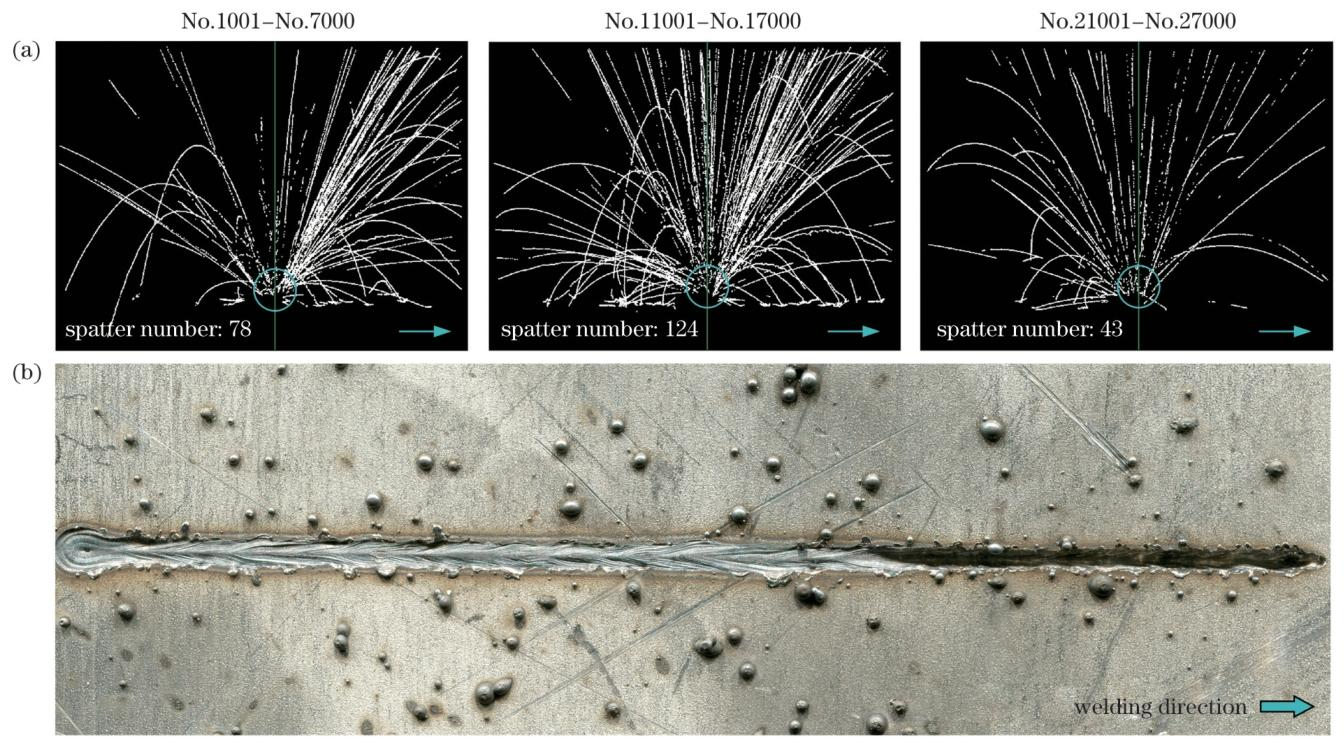

图13展示了不同激光功率下采样区间内6000张图像融合后的飞溅轨迹重构图像和焊缝扫描图像。其中,圆圈为飞溅产生位置(小孔),箭头为焊接方向,垂直线经过飞溅产生区域中心将图像分为两个区域。可以看出,部分飞溅向焊接位置后方飞出(左侧),部分飞溅向焊接位置前方飞出(右侧)。飞溅运动轨迹的起始位置均为小孔位置,像中轨迹曲线形似抛物线或抛物线的上升部分(在图像中未达到最大值点)。飞溅脱离小孔液柱后的运动过程可以分解为水平方向的近今速运动和垂直方向的变加速度减速运动。当激光功率为6kW时,较多的飞溅飞向焊接方向,离垂直线越近飞溅数量越少;由于飞溅的尺寸和生成时的初速度不同,部分飞溅运动的距离很短,落在焊接区域附近。当激光功率为7kW时,飞溅数量明显增多,飞溅的飞行轨迹仍为抛物线;金属蒸气的喷发更剧烈,其强度明显高于激光功率为6kW时,飞溅受到金属蒸气的推力增大,较多的飞溅运动轨迹接近垂直线:金属蒸气导致熔池内熔融金属的波动更加剧烈,小孔液柱的形成更频繁,大尺寸飞溅数量增多:大尺寸飞溅受重力的影响明显,更容易落在焊接区域附近,如图13所示。当激光功率为8kW时,熔融金属在小孔底部形成飞溅,飞溅数量大幅减少,更多飞溅向焊接位置后方(左侧)运动:部分金属蒸气从小孔底部喷出,小孔顶部开口处的金属蒸气强度明显减弱,飞溅受到的金属蒸气的推力减小;熔池低于焊板表面,小孔液柱与焊板表面的夹角 大于或等于90°,导致产生的飞溅更易飞向焊接位置 后方。

Fig. 13 Reconstructed images of spatter trajectories and scanned image of weld plate.

(a) Reconstructed images; (b) scanned image

图13 同时展示了高功率激光焊接完成后焊接板 的扫描图像,当功率为6 kW 和7 kW 时,焊缝为未焊透 状态,焊板正面有较多飞溅。当功率为7 kW 时,飞溅 最多,且焊缝表面的形貌波动更明显,焊缝宽度和高度 的变化剧烈。当功率为8 kW 时,焊接板产生了表面塌 陷和底部驼峰缺陷,此时部分熔融金属流向焊缝背面, 在底部形成驼峰;此时部分熔融液体从小孔底部喷出, 焊接板表面的飞溅缺陷数量减少。焊接过程中大部分 飞溅形成后向焊接方向飞出,因此扫描图像上8 kW 激 光功率区域的飞溅有部分是7 kW 激光功率时形成的 飞溅。飞溅的尺寸、速度、轨迹和数量特征可以反映飞 溅的动态行为和飞溅对焊缝质量的影响情况。

4 结论

研究了基于机器视觉的高功率激光焊接过程中的 飞溅监测方法,识别了监测图像中的飞溅,重构了飞溅 的运动轨迹,获得了飞溅的尺寸、速度、轨迹和数量特 征,分析了飞溅特征对焊接质量的影响,为评估焊缝质 量提供了数据支撑。主要结论如下:

1) 提出了一种基于多阈值分割-形状识别-图像融 合的飞溅识别方法和一种基于邻近图像融合方法的金 属蒸气强干扰去除方法,实现了焊接过程中飞溅的准 确识别,提取了飞溅尺寸和速度特征。

2) 提出了一种基于连续飞溅识别图像融合的飞 溅运动轨迹重构方法和一种基于蒙版图像融合的飞溅 尺寸缩小方法,准确重构了采样区间内所有产生的飞 溅的运动轨迹,基于飞溅轨迹实现了飞溅数量特征的 准确提取。

3) 飞溅在监测图像中的速度可以分解为水平方 向和垂直方向,在水平方向上速度接近匀速,在垂直方 向上速度逐渐减小,加速度不断变化,飞溅运动轨迹为 抛物线。

4) 当焊缝未熔透时,激光功率升高,金属蒸气的 喷发强度提高,飞溅数量明显增多;当焊缝熔透,小孔 穿透被焊材料时,部分金属蒸气和飞溅从小孔底部喷 出,飞溅数量大幅降低。

参 考 文 献

[1]陈彦宾.现代激光焊接技术[M1.北京:科学出版社,2006.Chen Y B. Modern laser welding technology[M]. Beijing: SciencePress, 2006.

[2]陈武柱.激光焊接与切割质量控制[M1.北京:机械工业出版社2010.

[3]Chen WZ.Quality control of laser welding and cutting[M]Beijing: China Machine Press, 2010.Zhang M J, Zhang Z, Tang K,et al. Analysis of mechanisms ofunderfill in full penetration laser welding of thick stainless steelwith a 10 kW fiber laser[J]. Optics &. Laser Technology, 2018,98:97-105.Dubey A K,YadavaV.Laser beam machining a review[I]International Journal of Machine Tools and Manufacture, 2008. 48(6):609-628.

[4] Duhoy A K, Yadava V. Laser beam machining–a review[J]. International Journal of Machine Tools and Manufacture, 2008, 48 (6): 602 – 628.

[5] 马过程, 蔡宇, 刘数态, 等. 基于 LabVIEW 的激光 – MIG 复合焊熔池信号离子监测[J]. 中国激光, 2022, 49(2): 0202014. Ma Y R, Cai C, Liu J Z, et al. Plasma monitoring during laser – MIG hybrid welding process based on LabVIEW[J]. Chinese Journal of Lasers, 2022, 49(2): 0202014.

[6] Hong K M, Shin Y C. Prospects of laser welding technology in the automotive industry: a review[J]. Journal of Materials Processing Technology, 2017, 245: 46 – 69.

[7] 陈根余, 杨丽芳, 张岸军, 等. 激光焊接、切割在汽车制造中的应用[J]. 激光与光电子学进展, 2009, 46(9): 17 – 23. Chen G Y, Mei L F, Zhang M J, et al. Application and research of laser processing automobile body manufacturing[J]. Laser & Optoelectronics Progress, 2009, 46(9): 17 – 23.

[8] 蔡华, 肖荣诗. 薄规范铝合金高功率 CO₂ 激光与光纤激光焊接飞溅特性对比分析[J]. 焊接学报, 2013, 34(2): 27 – 30, 114. Cai H, Xiao R S. Statistical analysis on spatter characteristics in high power CO₂ laser and fiber laser welding of thin sheet aluminum alloy[J]. Transactions of the China Welding Institution, 2013, 34 (2): 27 – 30, 114.

[9] Kawahito Y, Wang H Z, Katayama S, et al. Ultra high power (100 kW) fiber laser welding of steel[J]. Optics Letters, 2018, 43(19): 4667 – 4670.

[10] Li S C, Chen G Y, Katayama, S, et al. Relationship between spatter formation and dynamic molten pool during high – power deep – penetration laser welding[J]. Applied Surface Science, 2014, 303: 481 – 488.

[11] Kaplan A F H, Powell J. Spatter in laser welding[J]. Journal of Laser Applications, 2011, 23(3): 032005.

[12] Volpp J. Keyhole stability during laser welding—part II: process pores and spatters[J]. Production Engineering, 2017, 11(1): 9 – 18.

[13] Gao X D, Wen Q, Katayama S. Analysis of high – power disk laser welding stability based on classification of plume and spatter characteristics[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3748 – 3757.

[14] 蒋宝,黄瑞生,李琳琳,等. 万瓦级光纤激光焊接工艺研究[J]. 电焊机,2021,51(10):8 – 14,151.

Jiang B, Huang R S, Li L L, et al. Study on laser welding technology of 10 thousand watt fiber[J]. Electric Welding Machine, 2021, 51(10):8 – 14, 151.

[15] Cai W, Wang J Z, Jiang P, et al. Application of sensing techniques and artificial intelligence – based methods to laser welding real – time monitoring: a critical review of recent literature[J]. Journal of Manufacturing Systems, 2020, 57:1 – 18.

[16] Miao R, Gao Y T, Ge L, et al. Online defect recognition of narrow overlap weld based on two – stage recognition model combining continuous wavelet transform and convolutional neural network[J]. Computers in Industry, 2019, 112:103115.

[17] 张明军. 万瓦级光纤激光深熔焊接厚板金属蒸气行为与缺陷控制[D]. 长沙:湖南大学,2013.

Zhang M J. Steam behavior and defect control of thick plate welded by 10 thousand watt fiber laser deep penetration welding[D]. Changsha: Hunan University, 2013.

[18] Chen X, Zhang X S, Pang S Y, et al. Vapor plume oscillation mechanisms in transient keyhole during tandem dual beam fiber laser welding[J]. Optics and Lasers in Engineering, 2018, 100:239 – 247.

[19] Wu D S, Hua X M, Li F, et al. Understanding of spatter formation in fiber laser welding of 5083 aluminum alloy[J]. International Journal of Heat and Mass Transfer, 2017, 113:730 – 740.

[20] Gao X D, Sun Y, Katayama S. Neural network of plume and spatter for monitoring high – power disk laser welding[J]. International Journal of Precision Engineering and Manufacturing – Green Technology, 2014, 1(4):293 – 298.

[21] Wang D, Dou W H, Ou Y H, et al. Characteristics of droplet spatter behavior and process-correlated mapping model in laser powder bed fusion[J]. Journal of Materials Research and Technology, 2021, 12: 1051 – 1064.

[22] Nakamura H, Kawahito Y, Nishimoto K, et al. Elucidation of melt flows and spatter formation mechanisms during high power laser welding of pure titanium[J]. Journal of Laser Applications, 2015, 27(3): 032012.

[23] Zhang M J, Chen G Y, Zhou Y, et al. Observation of spatter formation mechanisms in high – power fiber laser welding of thick plate[J]. Applied Surface Science, 2013, 280: 868 – 875.

[24] Katayama S, Kawahito Y, Mizutani M. Elucidation of laser welding phenomena and factors affecting weld penetration and welding defects[J]. Physics Procedia, 2010, 5: 9 – 17.

[25] Kawahito Y, Mizutani M, Katayama S. High quality welding of stainless steel with 10 kW high power fibre laser[J]. Science and Technology of Welding and Joining, 2009, 14(4): 288 – 294.

[26] 殷杰, 郝亮, 杨亮亮, 等. 激光选区熔化增材制造中金属蒸气与飞溅相互作用研究[J]. 中国激光, 2022, 49(14): 1402202. Yin J, Hao L, Yang L L, et al. Investigation of interaction between vapor plume and spatter during selective laser melting additive manufacturing[J]. Chinese Journal of Lasers, 2022, 49(14): 1402202.

[27] 张高磊, 孔华, 邹江林, 等. 高功率光纤激光深熔焊接飞溅特性以及离焦量对飞溅的影响[J]. 中国激光, 2021, 48(22): 2202008. Zhang G L, Kong H, Zou J L, et al. Spatter characteristics of high – power fibre laser deep penetration welding and effect of defocus on spatter[J]. Chinese Journal of Lasers, 2021, 48(22): 2202008.

[28] Huang Y, Hua X M, Li F, et al. Spatter feature analysis in laser welding based on motion tracking method[J]. Journal of Manufacturing Processes, 2020, 55: 220 – 229.

[29] Xia X M, Jiang Z L, Xu P F. A detection algorithm of spatter on welding plate surface based on machine vision[J]. Optoelectronics Letters, 2019, 15(1): 52 – 56.

[30] You D Y, Gao X D, Katayama S. Monitoring of high – power laser welding using high – speed photographing and image processing[J]. Mechanical Systems and Signal Processing, 2014, 49(1/2): 39 – 52.

[31] 黎扬进, 范西岸, 龙观富, 等. 大功率盘形激光焊接飞溅动态识别和特征分析[J]. 光子学报, 2021, 50(2): 0214002. Li Y J, Fan X, Long G F, et al. Spatter dynamic recognition and feature analysis during high – power disk laser welding[J]. Acta Photonica Sinica, 2021, 50(2): 0214002.

[32] 郑亚风, 刘双仁, 张群莉, 等. 电弧功率对高功率激光 – 电弧复合焊接熔滴过渡与飞溅的影响[J]. 中国激光, 2023, 50(12): 1202107. Zheng Y F, Liu S R, Zhang Q L, et al. Influence of arc power on droplet transfer and spatter in high power laser – arc hybrid welding[J]. Chinese Journal of Lasers, 2023, 50(12): 1202107.