王瑜1 ,舒乐时1 ,耿韶宁1 ,李斌1,2 ,王春明3 ,蒋平1

1华中科技大学机械科学与工程学院制造装备数字化国家工程研究中心,湖北 武汉 430074;

2武汉新耐视智能科技有限责任公司,湖北 武汉 430074;

3华中科技大学材料科学与工程学院,湖北 武汉 430074

摘要

汽车产业是国民经济的重要支柱产业,高新技术与高端装备密集,体现了国家制造技术水平。激光焊接技术具有能量密度高、焊接变形小、柔性好等优势,被广泛应用于汽车车身成形制造,是汽车车身焊接的主要技术手段。激光焊接技术能实现钢、铝合金、镁合金等常用汽车车身材料的高质量焊接,对推动汽车车身轻量化和制造柔性化发展具有重要意义。首先结合汽车车身结构及材料特点,详细介绍了激光深熔焊、激光填丝焊、激光钎焊以及激光-电弧复合焊接等激光焊接工艺的原理及其在汽车车身焊接领域中的应用现状;然后从焊缝跟踪技术和缺陷在线检测技术两方面,对汽车车身激光焊接智能化技术的研究现状进行了介绍;最后对汽车车身激光焊接技术进行了总结并分析了其未来发展趋势。

关键词

激光技术;汽车车身;激光焊接;焊接工艺;焊接智能化技术

1 引言

汽车产业的迅猛发展加速了汽车制造技术的不断创新。汽车车身作为汽车其他零部件的载体,其制造技术直接决定了汽车整体的制造质量。在汽车车身制造过程中,焊接是重要的生产工序。目前用于汽车车身焊接的焊接技术主要包括电阻点焊、熔化极惰性气体保护焊(MIG焊)和熔化极活性气体保护电弧焊(MAG焊)以及激光焊接。其中,激光焊接从20世纪80年代开始就被应用于汽车车身焊接,之后随着汽车行业对汽车生产效率和生产质量要求的提升及激光技术的不断发展,激光焊接技术逐渐成为汽车车身焊接的核心技术。

激光焊接技术作为光机电一体化的先进焊接技术,与传统的汽车车身焊接技术相比,具有能量密度高、焊接速度快、焊接应力和变形小、柔性好等优势。汽车车身结构复杂,车身部件以薄壁、曲面构件为主,汽车车身焊接面临车身材料变化、车身部件厚度不一、焊接轨迹和接头形式多样化等焊接难点,此外汽车车身焊接对焊接质量和焊接效率有很高的要求。基于合适的焊接工艺参数,激光焊接能保证汽车车身关键部件焊接时的高疲劳强度和冲击韧性,从而保证车身焊接质量和使用寿命。激光焊接技术能适应不同接头形式、不同厚度以及不同材料类型的汽车车身部件焊接,满足汽车车身制造的柔性化需求。因此,激光焊接技术是实现汽车产业高质量发展的重要技术手段。

本文首先介绍了激光焊接在汽车车身焊接中的应用,然后主要从汽车车身激光焊接工艺、汽车车身激光焊接智能化技术两个方面,介绍了汽车车身激光焊接技术的主要研究现状,最后对汽车车身激光焊接技术的发展趋势进行了展望。

2 汽车车身激光焊接工艺

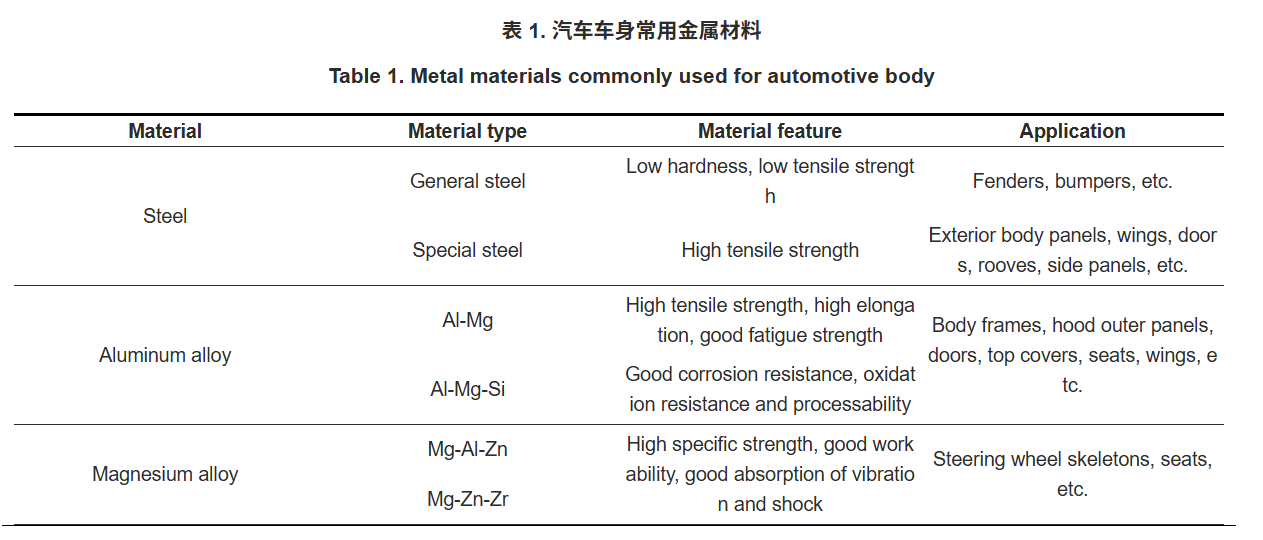

汽车车身主要由两大部分组成,分别是车身框架和车身蒙皮。其中,车身框架主要包括上边梁、下边梁、纵梁、横梁、立柱等部件,车身蒙皮主要包括顶盖、侧围、隔板、翼子板、前后车门盖等部件。将车身框架部件和车身蒙皮部件焊接在一起,即可形成完整的汽车车身。在当前主流汽车制造过程中,车身材料仍主要使用金属材料,主要包括钢、铝合金、镁合金等,此外复合材料有少量的应用[14–17]。汽车车身各部件常用金属材料如表1所示。

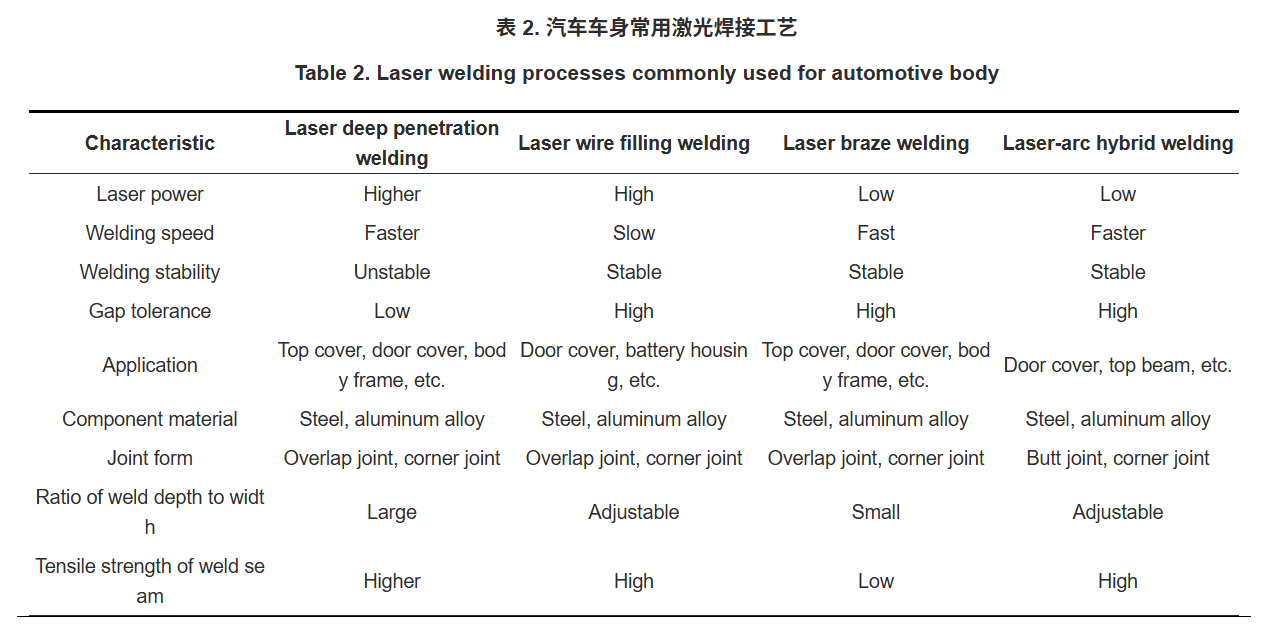

在汽车车身焊接过程中,针对不同车身材料和不同接头形式,使用不同的激光焊接工艺。目前应用在汽车车身焊接领域的主要激光焊接工艺包括激光深熔焊、激光填丝焊、激光钎焊以及激光-电弧复合焊接。常用汽车车身激光焊接工艺的特点如表2所示。

2.5 汽车车身激光深熔焊工艺

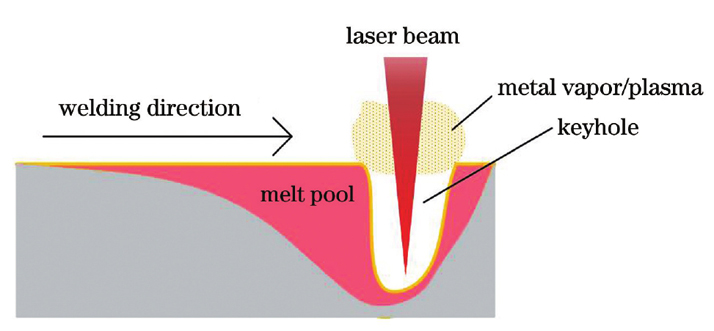

激光深熔焊工艺原理如下:当激光功率密度达到一定水平时,材料表面发生气化,从而形成匙孔;当孔内金属蒸气压力与四周液体的静压力和表面张力达到动态平衡时,激光可通过匙孔照射到孔底;随着激光束的运动,形成连续的焊缝。在激光深熔焊焊接过程中,不需要添加辅助焊剂或填料,即可将工件自身材料焊接为一体。激光深熔焊工艺的示意图如图1所示。激光深熔焊得到的焊缝一般光滑平直,变形量小,有利于提升汽车车身的制造精度;焊缝的抗拉强度较高,保证了汽车车身焊接质量;焊接速度快,有利于提高焊接生产效率。在汽车车身焊接中,激光深熔焊工艺可以满足车身组焊和拼焊的焊接需求。车身组焊主要用于车身顶盖、侧围、车门等区域的焊接,车身拼焊主要用于不同强度、不同厚度、不同涂层的钢板焊接。在汽车车身焊接过程中,使用激光深熔焊工艺可以大幅减少零件、模具及焊接工装数量,从而降低车身自重和生产成本。然而,激光深熔焊工艺对待焊部件的装配间隙容忍度较差,需要将装配间隙控制在0.05~2 mm之间,若装配间隙过大,则会产生气孔等焊接缺陷。

在汽车车身焊接中,同种材料的焊接需求量大,以车用高强钢和铝合金为代表的同种金属激光深熔焊工艺得到了广泛研究。王顺利等对汽车高强钢进行了激光深熔焊工艺探索。研究结果表明,当激光功率为2~2.5 kW时,焊缝形貌良好,且焊缝深宽比较大。李志伟通过改变激光功率和焊接速度,对DP780车用镀锌高强钢进行了焊接实验。结果表明,在零间隙条件下,焊接质量随激光功率的增加而提高,随焊接速度的增加而降低。高俊等发现,在保证焊缝适度熔透的基础上,最小临界速度和最大临界速度随激光功率的增加而线性增加,随钢板厚度的降低而增大。董丹阳等分析了脉冲Nd∶YAG激光器的焊接速度对1.4 mm厚DP780车用高强钢焊接质量的影响,结果表明,在其他参数不变的情况下,焊接速度为400 mm/min时焊缝表面光滑,内部无气孔缺陷,但是在不同焊接速度下,焊缝均存在熔合区硬化和热影响区软化的现象。可以看出,激光功率和焊接速度对焊缝熔深、熔宽等有影响。Mei等结合激光焊接汽车车身镀锌钢构件的特点,对比了不同激光入射角对焊接质量的影响,研究认为,当镀锌钢板厚较小、焊缝宽度较窄时,可适当增大激光入射角;当装配间隙较小时,激光束的入射角不应过大。Franz等使用不同直径的激光光斑对车用镀锌钢进行了焊接实验的对比,研究发现,较小的光斑直径有利于减少焊接过程中的飞溅和焊缝中的气孔缺陷。在保证焊缝表面成形质量良好的基础上,减少焊缝内部气孔、裂纹等缺陷能显著提升焊缝力学性能,增加焊接构件的使用寿命。周丽等分析了车用镀锌钢板激光深熔焊的焊缝气孔缺陷,在调整工艺参数的基础上,优化了激光焊接机器人的运动速度和轨迹。结果表明,焊缝在起始和结束端的烧穿现象得到改善,焊缝内部的气孔缺陷显著减少。Chen等使用双激光束工艺对1 mm厚车用铝合金AA6014进行焊接,通过与单激光束焊接效果进行对比,发现双光束焊接有利于减少焊缝裂纹,增加焊缝抗拉强度,提高焊接质量和生产效率。

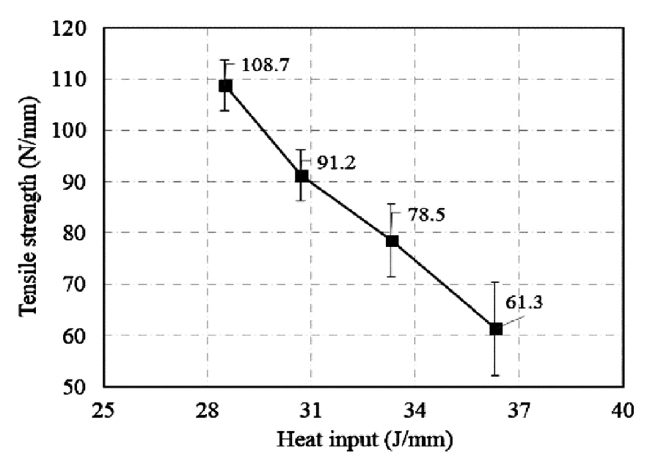

随着汽车轻量化进程的不断推进,车身异种金属的焊接需求逐渐增加,近年来关于汽车车身铝合金-钢激光深熔焊接工艺的研究取得了一定进展。由于铝合金和钢的物性参数相差较大,Al元素和Fe元素发生反应易生成脆性相,因此在对铝合金和钢进行搭接焊时,需调控Al-Fe金属间化合物(IMC)。Yuce等探究了不同热输入条件下,IMC层厚度、焊缝硬度、焊缝抗拉强度等的变化趋势。该研究表明,在实现有效焊接的基础上,通过减小热输入,可以获得力学性能良好的焊缝。从图2中可以看出,当热输入值为28.5 J/mm时,抗拉强度可以达到108.7 N/mm。然而,当不填充过渡金属时,铝合金-钢的激光深熔焊的焊缝强度难以满足使用需求。相关研究表明,在铝合金和钢之间添加过渡层能显著改善焊缝成形,提升焊缝的力学性能。在铝合金和钢之间添加合适的过渡金属有以下优势:1)减少Al元素和Fe元素的混合,改变IMC的微观结构;2)添加的金属元素可以与Al元素或Fe元素发生反应,生成非脆性化合物;3)当添加的金属元素熔点在铁和铝之间时,熔池中的温度分布更加均匀。

当前研究表明,在汽车车身同种材料焊接中,通过优化激光深熔焊的工艺参数,可以获得表面成形良好、内部缺陷较少、力学性能优良的焊缝,焊缝优良的力学性能可以满足汽车车身焊接构件的使用需求。然而,在汽车车身焊接中,以铝合金-钢为代表的异种金属激光深熔焊工艺还不成熟,虽然通过添加过渡层可获得性能优异的焊缝,但是不同过渡层材料对IMC层的影响机制及其对焊缝微观组织的作用机理尚不明确,需要进一步深入研究。

2.6 汽车车身激光填丝焊工艺

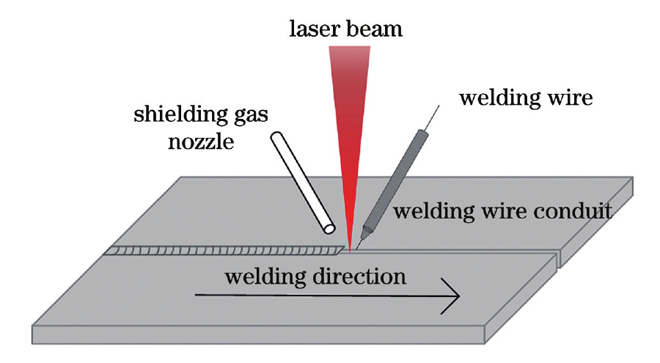

激光填丝焊接工艺原理如下:通过在焊缝中预先填入特定焊丝或在激光焊接过程中同步送入焊丝来形成焊接接头。相当于在激光深熔焊时向焊缝熔池中输入近似同质的焊丝材料。激光填丝焊工艺的示意图如图3所示。相比激光深熔焊,激光填丝焊在汽车车身焊接方面有两个优势,一是可大幅提升待焊汽车车身部件之间装配间隙的容忍度,解决激光深熔焊对坡口间隙要求过高的问题;二是可以通过使用不同成分含量的焊丝来改善焊缝区域的组织分布,进而调控焊缝性能。在汽车车身制造过程中,激光填丝焊工艺主要用于焊接车身铝合金和钢材部件。特别是在汽车车身铝合金部件的焊接过程中,熔池表面张力较小,易导致熔池下塌,而激光填丝焊工艺在激光焊接过程中通过焊丝的熔化可较好地解决熔池塌陷问题。

对于汽车车身焊接,使用激光填丝焊工艺能显著提升焊接过程对不同对接间隙的容忍度。张屹等探究了1.2 mm厚的车用高强钢DP800在不同对接间隙下的激光填丝焊焊接效果。实验结果表明,当对接间隙小于母材厚度83%时,焊缝拉伸强度高于母材,从而证明激光填丝焊能降低待焊部件的装配间隙要求。

在汽车车身激光填丝焊工艺中,送丝速度与激光焊接工艺参数的匹配程度决定了焊接质量。徐景波研究了1.5 mm厚的车用7075高强铝合金的激光填丝焊接工艺。研究表明,当送丝速度加快时,接头裂纹数量减少,但过快的送丝速度不利于表面成形。薄春雨针对汽车车身前纵梁激光填丝焊接过程中出现的各类缺陷,提出了相应的优化方案:对于飞溅问题,需优化激光光斑尺寸;对于焊缝背部凹陷问题,需优化激光功率和光丝间距并控制板材间隙;对于气孔缺陷,应设计上下板材最佳间隙。张林阳等提出了顶盖、侧围等汽车车身铝合金覆盖件激光填丝焊接的质量控制方法:对于焊缝表面不平滑缺陷,可通过改善功率、送丝速度和焊接速度之间的匹配性来获得平整焊缝;对于气孔缺陷,可以通过增大保护气流量来保护焊缝熔池;对于表面塌陷问题,可以通过增大光斑直径,提升系统对间隙的容忍度,进而进行优化。韩荧等针对轿车座椅骨架开展了激光填丝焊工艺研究。研究发现,不同送丝速度下的熔滴过渡形式不同,当熔滴过渡形式为液桥过渡形式时,焊接稳定性较好,咬边和下塌等缺陷减少。

在汽车车身激光填丝焊过程中,虽然通过改变激光功率、焊接速度、离焦量等工艺参数可以改善汽车车身激光填丝焊焊缝成形,但是送丝速度在很大程度上影响焊接质量。只有当送丝速度与激光功率、焊接速度、离焦量等参数匹配时,才能得到表面成形质量好、内部缺陷较少的焊缝。

2.7 汽车车身激光钎焊工艺

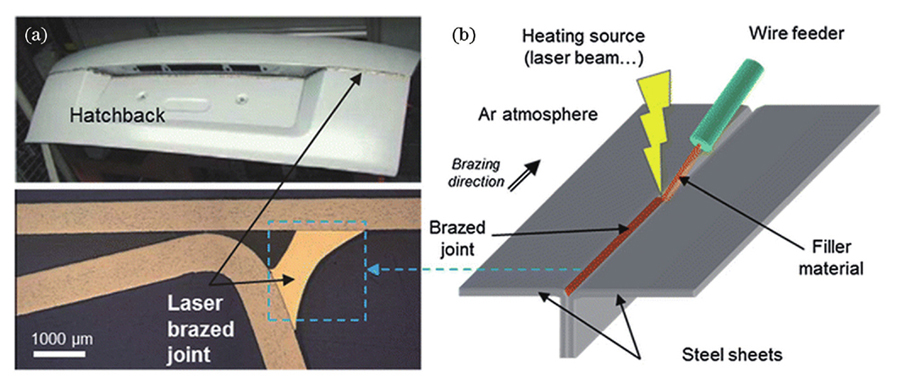

激光钎焊工艺原理如下:利用激光作为热源,激光束经过聚焦后照射到焊丝表面,焊丝熔化,熔化的焊丝滴落并填充到待焊工件之间,钎料与工件之间发生熔解和扩散等冶金效应,从而使工件实现连接。与激光填丝焊接工艺不同,激光钎焊工艺只熔化焊丝而不熔化待焊工件。激光钎焊具有良好的焊接稳定性,但得到的焊缝抗拉强度较低。图4为激光钎焊工艺在汽车行李箱盖焊接中的应用[33]。在汽车车身焊接过程中,激光钎焊工艺主要是焊接对接头强度要求不高的车身部位,如车身的顶盖和侧围之间的焊接、行李箱盖上下部之间的焊接等,大众、奥迪等中高端车型的顶盖均采用激光钎焊工艺。

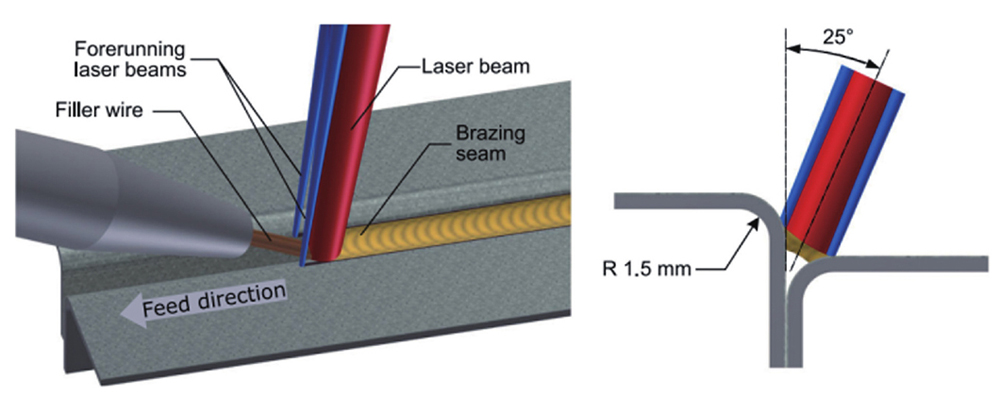

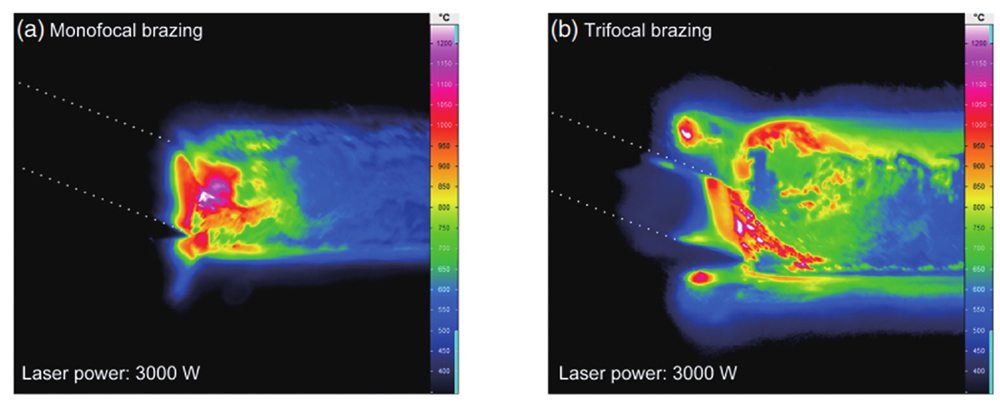

汽车车身激光钎焊焊缝中存在的主要缺陷包括咬边、气孔、焊缝变形等,调控工艺参数和使用多焦点激光钎焊工艺均能明显抑制缺陷产生。冯振坡等对汽车顶盖激光钎焊焊缝缺陷原因进行了分析,指出焊缝质量主要取决于光丝间距、激光功率以及出丝稳定性。李成整等通过正交实验法分析了钎料直径和装配间隙大小对汽车白车身顶盖激光钎焊成形质量的影响,研究表明,当钎料直径为1.15~1.21 mm时,焊缝填充效果良好,焊缝强度最高;当装配间隙被控制在0.3 mm以内时,焊接质量得到保证。Heuberger等发现,焊接速度对车用镀锌钢激光钎焊焊接过程稳定性的影响较大,主要影响焊缝表面成形的稳定性和焊接过程中熔池前沿的运动均匀性。Mohammadpour等通过实验和数值模拟方法研究了激光束倾角对车用镀锌钢激光钎焊过程的影响。研究认为,激光束倾角的改变会影响钎料熔滴状态,进而影响熔池流动状态,对焊接过程中的飞溅和焊缝成形质量有显著影响。王晓兵等以激光钎焊一次合格率为评价指标,以激光功率、焊接速度、光束倾角为实验参数,对汽车顶盖激光钎焊工艺参数进行优化,得到3 kW激光功率、3.5 m/min焊接速度、10°光束倾角等最佳工艺参数。近年来三焦点激光钎焊工艺的出现为少缺陷焊接提供了新思路,图5为三焦点激光钎焊的原理图。李明等对比了车用镀锌钢板单焦点激光钎焊和三焦点激光钎焊的效果,结果表明,三焦点激光钎焊得到的焊缝成形美观,接头抗拉强度得到明显提升。侯顺华等使用三焦点模块对镀锌钢板进行激光钎焊,焊缝两侧较为平滑,气孔缺陷也得到抑制。在镀锌钢板的三焦点激光钎焊过程中,可通过调整三个激光焦点的位置实现镀锌层的预处理,通过调整三焦点的能量分布,可实现更稳定的焊接过程,如图6所示。

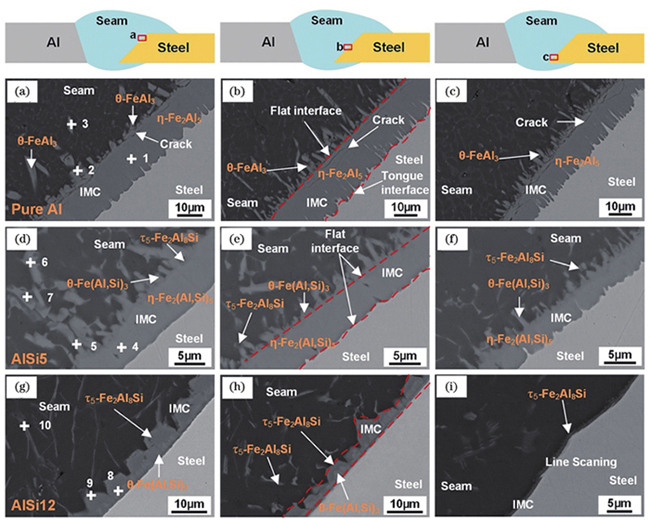

随着汽车车身顶盖和侧围材料逐渐由单一材料向异种材料转变,异种材料的激光钎焊工艺得到了广泛关注。以汽车车身常见的铝合金-钢异种金属焊接为例,Xia等认为,不同的保护气体对铝合金-钢的激光钎焊质量有显著影响。研究发现,在保护气体中加入CO2能显著提升熔融钎料的润湿性,同时使IMC变厚,原因是CO2使激光能量吸收率增加,进而影响熔融钎料的能量分布和流动形态,最终提升了焊缝抗拉强度。此外,当钎料中的Si含量不同时,铝合金-钢的激光钎焊质量不同,AlSi5钎料焊接产生的焊缝具有最高的拉伸强度。利用不同Si含量的钎料所获得的接头在选定区域的微观结构如图7所示。Si元素的加入降低了IMC对界面峰值温度变化的敏感性,抑制了Fe-Al IMC的生长,改变了界面反应机制。双光束激光钎焊工艺为汽车车身异种金属焊接提供了新方法。Yuan等对铝合金-钢异种金属进行了双光束激光钎焊实验,研究表明,在双光束条件下,调节激光功率可以显著改变Al和Fe反应界面的润湿性,进而改变IMC层厚度,最终影响焊缝抗拉强度和断裂形式。

汽车车身激光钎焊工艺较为成熟,通过改变光丝间距、激光束倾角、焊接速度等工艺参数能显著减少焊缝内部缺陷。三焦点激光钎焊工艺对焊缝成形和力学性能有一定的提升作用,同时也对送丝稳定性提出了更高的要求,送丝速度不稳定会导致气孔等内部缺陷,因此未来还需结合送丝机制,对三焦点激光钎焊的多光束能量调控机理进行深入研究,以实现无缺陷的焊接效果。汽车车身异种金属激光钎焊的焊缝成形质量和力学性能主要取决于焊缝中IMC成分的分布,未来可基于实验和数值模拟相结合的方法,探究不同工艺参数对能量分布的影响机理,建立能量分布和焊缝质量的关系模型。

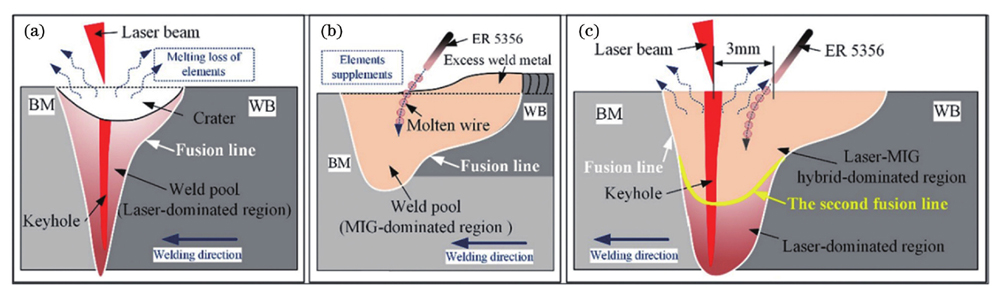

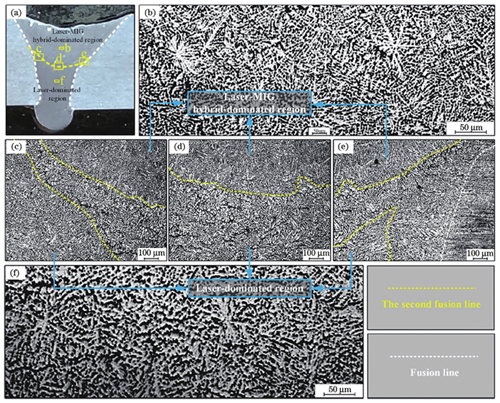

2.8 汽车车身激光-电弧复合焊工艺

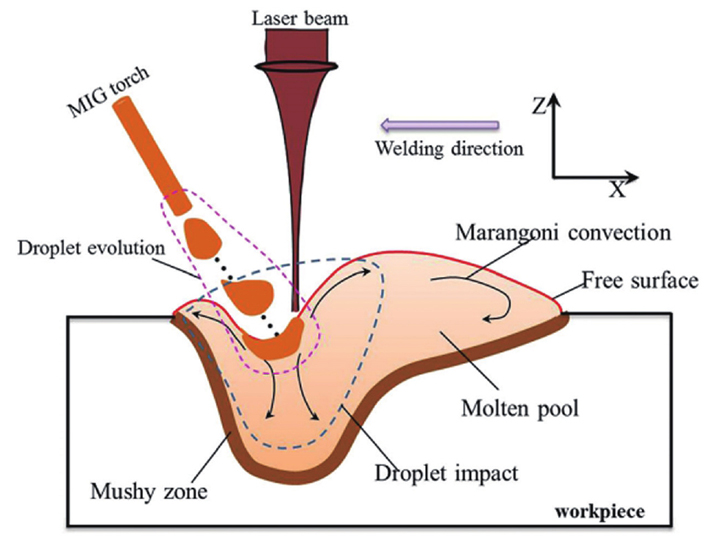

激光-电弧复合焊接工艺原理如下:采用激光和电弧两种热源同时作用待焊工件表面,工件经过熔化、凝固后形成焊缝。激光-电弧复合焊接兼具了激光焊接和电弧焊的优点:一是在双热源的作用下,焊接速度得以提高,热输入量变小,焊缝变形量小,保持了激光焊接的特点;二是具有更好的桥接能力,装配间隙容忍度更大;三是熔池的凝固速度变慢,有利于消除气孔、裂纹等焊接缺陷,改善热影响区组织和性能;四是由于电弧的作用,其能够焊接高反射率、高导热系数的材料,应用材料的范围更广。图8为激光-电弧复合焊工艺示意图。在汽车车身制造过程中,激光-电弧复合焊接工艺主要是焊接车身铝合金构件和铝合金-钢异种金属,针对装配间隙较大的部件进行焊接,如汽车车门部分位置的焊接,这是因为装配间隙有利于激光-电弧复合焊接桥接性能的发挥。此外,激光-MIG电弧复合焊接技术还被应用在奥迪车身的侧顶梁位置。

汽车车身激光-电弧复合焊接工艺相比单激光焊接工艺更加复杂,激光、电弧双热源对焊接过程的复合作用成为研究热点。张国瑜认为激光与电弧的相对位置对焊接质量有显著影响,并研究了A6082车用铝合金激光-MIG复合焊接工艺,研究发现,激光引导电弧形式下的焊缝成形美观,而电弧引导激光形式下的焊缝不连续,焊缝表面呈黑色,如图9所示。Yang等使用激光-TIG电弧复合焊接工艺,实现了汽车车身常用镀锌高强钢的搭接接头无间隙焊接,焊接过程采用TIG电弧在前、激光束在后的形式,与单激光焊接得到的焊缝相比,其焊接缺陷明显减少,焊缝力学性能得到提升。当激光在前、电弧在后时,激光对电弧有稳定的作用,焊接过程相对稳定;当电弧在前、激光在后时,电弧对材料进行预热,可以提升材料对激光的吸收率,从而增加焊缝熔深和熔宽。在激光-电弧复合焊接过程中,伴随有熔滴过渡行为,不同的熔滴过渡形式对熔池传热和流动状态有不同的影响。Chen等通过数值模拟方法建立了铝合金激光-MIG复合焊接的仿真模型。模拟结果表明,熔滴过渡形式影响熔池的传热和流体流动状态,焊缝的高度与熔滴撞击熔池的状态紧密相关。激光-电弧的复合作用相比单激光或单电弧情况更加复杂,激光-电弧复合焊接主要包含激光作用区、激光-电弧复合作用区和电弧作用区。不同区域的温度分布不同,导致激光-电弧复合焊接焊缝组织不同。Zhao等通过实验和数值模拟的方法研究了铝合金激光-MIG复合焊接不同区域的晶粒分布,结果如图10、11所示。从图10中可以看出,当激光与电弧复合作用时,熔池面积显著增大,激光-电弧复合作用区集中在熔池上部。图11对比了激光作用区和激光-电弧复合作用区的微观组织形貌,复合作用区以细小枝晶为主,激光作用区以粗大枝晶为主;复合作用区的抗拉强度高于激光作用区。

在汽车车身焊接过程中,激光-电弧复合焊接相比单激光焊接具有间隙容忍度大的优势,然而激光-电弧复合焊接需综合考虑激光与电弧的相对位置、激光焊接参数、电弧参数等因素。激光-电弧焊接过程中的传热传质行为复杂,尤其是异种材料焊接的能量调控及IMC厚度和组织调控的机理尚不明确,需要进一步加强研究。

2.9 其他汽车车身激光焊接工艺

激光深熔焊、激光填丝焊、激光钎焊以及激光-电弧复合焊等焊接工艺已经有了较为成熟的理论和广泛的实际应用。随着汽车制造业对车身焊接效率要求的提升以及汽车轻量化制造中异种材料焊接需求的增加,激光点焊、激光摆动焊、多激光束焊以及激光飞行焊等工艺得到了关注。本小节针对激光点焊、激光摆动焊、多激光束焊以及激光飞行焊等工艺的原理和特点进行简要描述。

2.9.2 激光点焊工艺

激光点焊是一种先进的激光焊接技术,具有焊接速度快[49]、焊接精度高[50]等突出优势。激光点焊的基本原理是将激光束聚焦到待焊零件上的某一点,使该点处的金属瞬间熔化,通过调节激光密度实现热导焊或深熔焊效果,当激光束停止作用时,液态金属回流、凝固后形成接头。激光点焊主要有两种形式:脉冲激光点焊和连续激光点焊。脉冲激光点焊中的激光束峰值能量高,但作用时间短,一般用于镁合金、铝合金等轻质金属的焊接;连续激光点焊中的激光束平均功率高,激光作用时间长,多用于钢的焊接[51]。在汽车车身焊接方面,相比电阻点焊,激光点焊具有非接触、点焊轨迹可自主设计等优点,能满足汽车车身材料不同搭接间隙下的高质量焊接需求。

2.9.3 激光摆动焊接工艺

激光摆动焊接是近年来被提出的一种新型激光焊接技术,受到广泛关注。该技术的实现原理是:通过在激光焊接头上集成振镜组,实现激光束快速、有序、小范围的摆动,从而达到激光焊接时光束边向前运动边搅拌的效果。激光摆动焊接过程中的主要摆动轨迹包括:横向摆动、纵向摆动、圆形摆动和无穷形摆动等。激光摆动焊接工艺在汽车车身焊接中具有显著的优势,在激光光束摆动的作用下,熔池的流动状态得到显著改变,因此该工艺既能在同种汽车车身材料焊接中消除未熔合缺陷、实现晶粒细化并抑制气孔,又可改善汽车车身异种材料焊接时不同材料未充分混合、焊缝力学性能差等问题。

2.9.4 多激光束焊接工艺

目前,光纤激光器可利用安装在焊接头中的分光模块将单束激光分为多束激光。多激光束焊接相当于在焊接过程中施加多个热源,通过调节光束的能量分布,不同光束可实现不同的功能,如:能量密度较高的光束为主光束,负责深熔焊接,能量密度较低的分光束可以对材料表面进行清洁和预热,增加材料对激光束能量的吸收。本文2.1节和2.3节展示了多激光束焊接工艺在汽车车身激光深熔焊和激光钎焊中的部分研究成果,证明了多激光束焊接工艺用于汽车车身焊接的可行性。汽车车身大量使用镀锌高强钢材料,多激光束焊接工艺能改善镀锌钢板焊接过程中锌蒸气的蒸发行为和熔池的动态行为,改善飞溅问题,提升焊缝的抗拉强度。

2.9.5 激光飞行焊工艺

激光飞行焊技术是一种新型的激光焊接技术,焊接效率高,焊接轨迹可自主化设计。激光飞行焊接的基本原理是:当激光束入射到扫描镜的X、Y两个反射镜上时,通过自主编程控制反射镜的角度,实现激光束任意角度的偏转。传统的汽车车身激光焊接主要依靠焊接机器人带动激光焊接头进行同步运动以实现焊接效果。然而,汽车车身焊缝数量多、焊缝长度较长,焊接机器人重复性的往复运动严重限制了汽车车身的焊接效率。相比之下,激光飞行焊只需调整反射镜角度即可在一定范围内实现焊接。因此,激光飞行焊技术能够显著提升焊接效率,具有广阔的应用前景。

3 汽车车身激光焊接智能化技术

随着人工智能和制造业的深度融合,智能化焊接技术已被应用于汽车车身焊接领域,对汽车行业的发展发挥了重要的作用。智能化焊接技术将智能感知、智能监测与激光焊接技术有机结合,为汽车车身的焊接质量和焊接效率提供了保障。下面从汽车车身激光焊接过程中的焊缝跟踪技术、缺陷在线检测技术两方面,对汽车车身激光焊接智能化技术的应用现状进行介绍。

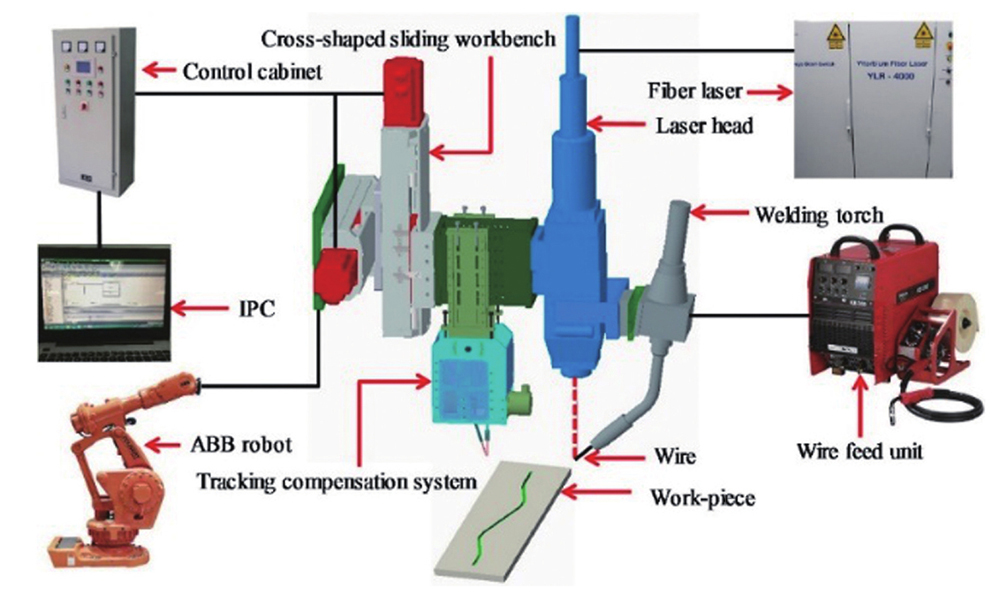

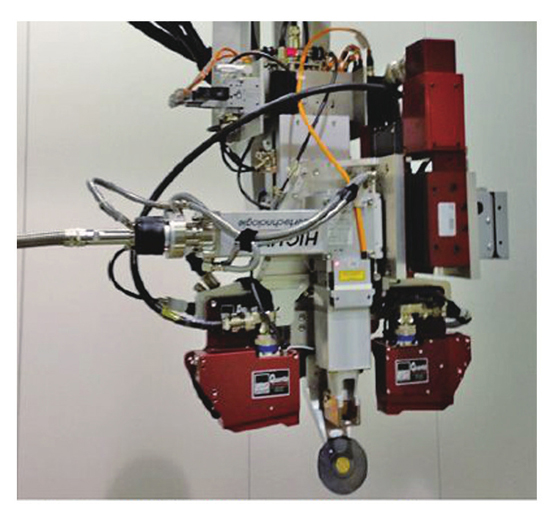

3.2 汽车车身激光焊接过程中的焊缝跟踪

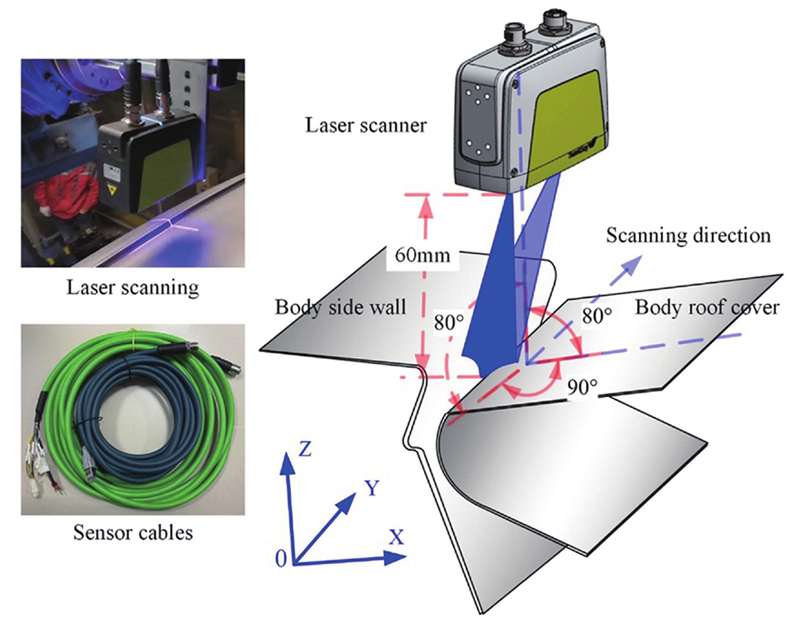

汽车车身激光焊接工艺对焊缝的识别和定位有较高的要求,焊缝的快速准确识别和定位是保证智能化焊接过程的必要技术手段。Lei等[56]开发了一套用在激光焊接过程中的焊缝检测-补偿-跟踪系统,如图12所示。汽车车身激光焊接过程中的焊缝跟踪主要是依靠传感器对待焊汽车车身部件的焊缝进行实时感知,确定焊缝位置并反馈至焊接机器人运动控制系统,从而及时调整焊接机器人的姿态及运动路径。因此,焊缝跟踪的精度和实时性对焊接质量至关重要。焊缝跟踪技术主要包括焊前焊缝检测和焊中焊缝实时跟踪两个环节,两个环节主要依靠视觉传感器对焊缝进行识别和定位。焊前焊缝检测的主要目的是为焊接机器人提供初始的焊接运动路径;焊中焊缝实时跟踪的目的是准确识别焊缝位置,动态调整机器人的运动轨迹。焊缝跟踪技术适用于各种汽车车身激光焊接工艺,具有一定的通用性。基于视觉传感技术(尤其是激光视觉传感技术)的焊缝跟踪方法具有对比度高、精度高、实时性好、无接触等优点,得到了广泛研究和应用。

对于汽车车身激光焊接,焊前的焊缝检测和识别是焊接机器人轨迹规划的重要参考信息,因此焊缝检测的精准程度决定了焊接机器人焊接路径的准确性。王邦国针对汽车车身薄板拼焊特点,使用结构光计算方法对焊接轨迹进行了规划。该方法基于视觉传感技术,为焊前焊缝信息跟踪提供了技术支持。基于结构光的视觉传感技术可以实现较为精确的焊缝识别,通过结合焊缝识别算法,可以实现焊前焊缝的精确识别。

在汽车车身激光焊接过程中,通过对焊缝的实时检测,可以动态调整焊接机器人的运动轨迹,减小焊缝定位误差,提升焊接质量。Servo-Robot公司针对汽车白车身激光钎焊工艺对工件装配精度要求高的特点,研发了激光视觉系统,如图13所示。该系统中的追踪相机QUANTA能够对包括对接、搭接、角接、卷接等形式的焊缝进行扫描跟踪,该系统已成功应用于顶盖和侧围的搭接焊缝跟踪。德国Scansonic公司研发了RLW-A系统,该系统集成了光学焊缝跟踪系统和高频振镜,可实现激光焊接和焊缝跟踪的同时运行,能识别并跟踪搭接式角焊缝、叠加式穿透焊焊缝、T形接头等。该系统的应用领域包括车门、顶盖、侧围、车身底板等车身部件的激光焊接。华工法利莱切焊系统工程有限公司运用三维激光视觉系统控制汽车白车身车顶的激光焊接焊缝精度。该系统是以计算机、信息处理、图像处理、激光视觉为核心的先进系统,可在焊前对焊缝进行跟踪及预处理,通过调整焊接机器人的运动轨迹,弥补了焊接误差,大幅提高了焊接质量,提升了生产效率。

在汽车车身激光焊接过程中,焊缝跟踪技术实现了焊接机器人焊接轨迹的焊前初始化以及焊中动态调整,使激光焊接过程更加稳定可靠,保证了焊接精度。虽然目前焊缝跟踪技术适用于不同激光焊接工艺,但是仅限于对焊接轨迹进行实时调整,还需深入研究焊接轨迹的动态调整对焊接稳定性的影响,必要时需要将焊接轨迹的动态调整和激光焊接工艺参数的动态调整相结合。比如,当检测到焊缝间隙变化时,除了对焊接轨迹进行修正外,还需调整激光功率、焊接速度、离焦量、送丝速度等工艺参数,以保证焊接质量。

3.3 汽车车身激光焊接缺陷的在线检测

汽车车身的激光焊接质量对汽车的安全性至关重要。在激光焊接过程中,由于焊接状态波动,可能会出现偶发性焊缝缺陷,因此对汽车车身的激光焊接缺陷进行在线检测十分必要。缺陷在线检测技术主要包括焊缝内部缺陷检测和焊缝外部缺陷检测。焊缝内部缺陷检测是基于多传感器,对焊接过程中的声、光、电等信号进行采集分析,识别信号异常位置处对应的某种焊接缺陷,通过人工智能算法建立缺陷-信号的关联模型,使用该模型可对焊接过程中的缺陷进行在线检测。焊缝外部缺陷检测是基于传感器,对焊缝表面出现的飞溅、表面气孔、塌陷等缺陷进行识别。因此,缺陷在线检测技术适用于各种汽车车身激光焊接工艺,具有一定的通用性。

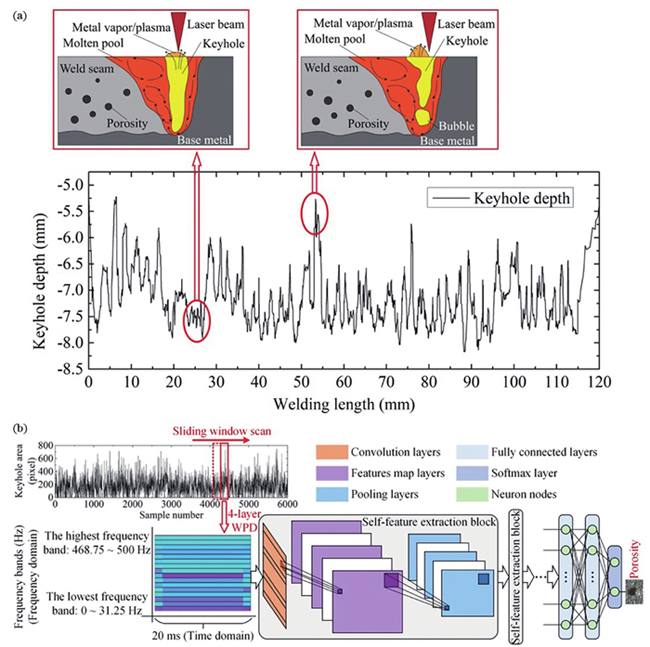

在汽车车身激光焊接过程中,焊缝缺陷在线监测的难度在于准确建立焊接过程中多元传感器信号与特定焊接缺陷之间的关系模型。Ma等针对铝合金薄板激光焊接过程中出现的气孔问题,通过提取焊接过程中的匙孔图像特征,基于卷积神经网络,建立了焊缝气孔率和匙孔信息的对应关系,识别出了焊接过程中气孔的出现位置。图14为气孔-信号-卷积神经网络(CNN)模型示意图。彭进基于X射线投射系统,实时在线监测了车用铝合金激光填丝焊过程中的熔池内部动态行为,揭示了不同送丝位置对熔池流动行为的影响,优化了激光填丝焊工艺,提高了熔池稳定性。李洁搭建了“等离子体形貌-光谱”实时监测平台,对变厚截面材料的激光焊接过程进行了在线监测,基于反向传播(BP)神经网络建立了等离子体特征和熔透状态之间的关系,实现了焊缝熔透状态的预测。Cai等通过高速摄像得到了激光焊接过程中熔池、匙孔的几何信息,并基于深度置信网络(DBN)建立了熔池和匙孔形态波动与焊缝熔深之间的关系,实现了熔透状态的实时在线监测。以上研究表明,利用人工智能算法,对焊接过程中的熔池和匙孔形态、等离子体形貌、光谱信号等的波动情况进行分析,进而对波动较大位置处的焊缝缺陷进行检测,建立缺陷和信号的关联模型,关联模型经多次训练后可以实现对特定缺陷的准确识别。

对于汽车车身激光焊接,目前主要依靠先进的视觉传感器对外部缺陷进行实时检测。Hua等搭建了基于激光视觉传感器的焊缝表面质量检测系统,如图15所示,利用模型分割方法对激光视觉传感器数据进行处理和分析,实现了对汽车车身激光钎焊焊缝的表面质量检测,该方法具有良好的检测效果和鲁棒性。青岛海之晨公司基于3D视觉技术研发了焊接质量视觉检测系统,该系统具有良好的检测精度和稳定性。Lessmueller Lasertechnik GmbH公司专注于激光焊接实时质量监控领域,其研发的基于光学相干断层扫描技术(OCT)的激光焊接质量检测系统搭配激光焊接头,可实现车身焊接过程中的熔池深度实时测量以及焊后的焊缝表面质量检测,目前该技术已经率先应用到宝马汽车生产线上。

目前汽车车身焊缝缺陷的在线检测技术主要集中在两方面:一方面是通过智能算法建立缺陷与信号之间的关联模型,实现缺陷分类和识别,该方法多用于焊缝内部缺陷检测;另一方面是基于先进的传感技术,如激光视觉传感技术和OCT技术,对焊缝缺陷进行精确识别,当前多应用于焊缝外部缺陷检测。由于激光焊接缺陷种类较多,需要基于先进传感器获取的多元信号,对各种缺陷进行精确分类、检测与识别,这样才能真正达到焊接缺陷在线检测的目的。

4 总结与展望

以激光焊接技术在汽车车身制造过程中的应用为背景,详细介绍了激光深熔焊、激光填丝焊、激光钎焊、激光-电弧复合焊四种不同激光焊接工艺以及焊缝跟踪、缺陷在线检测等智能化技术在汽车车身焊接中的应用现状和研究进展。随着汽车产业的发展,未来车身焊接技术将在焊接工艺与智能化技术两方面继续发展。

汽车车身尤其是新能源汽车车身,正在向轻量化方向发展。轻质合金、复合材料及异种材料将被更广泛地用于汽车车身,常规激光焊接工艺难以满足其焊接要求,因此高质高效焊接工艺将成为未来发展趋势。近年来新兴的激光焊接工艺,如激光摆动焊接、多激光束焊接、激光飞行焊接等,已经在焊接质量和焊接效率方面得到了初步的理论研究和工艺探索。未来需要将新兴激光焊接工艺与汽车车身轻量化材料、异种材料焊接等场景紧密结合,对激光光束摆动轨迹设计、多激光束能量作用机理以及飞行焊接效率提高等方面进行深入研究,探索出成熟的轻量化汽车车身焊接工艺。

汽车车身激光焊接技术正在与智能化技术深度融合,汽车车身激光焊接状态的实时感知及工艺参数的反馈控制对焊接质量有决定性作用。当前激光焊接智能化技术多用于焊前轨迹规划和跟踪及焊后质量检测。国内外在焊接缺陷检测与参数自适应调控方面的研究尚处于起步阶段,且激光焊接工艺参数自适应调控技术未能应用在汽车车身制造中。因此,针对激光焊接技术在汽车车身焊接过程中的应用特点,未来应开发以先进多传感器为核心的激光焊接智能感知系统以及高速高精的焊接机器人控制系统,保证激光焊接智能化技术各环节的实时性和精确性,打通“焊前轨迹规划-焊中参数自适应控制-焊后质量在线检测”环节,保障高质高效加工。

(注:本文转载自中国光学期刊网,内容有部分删减。)