杨文 耿韶宁 蒋平 韩楚 顾思远

序言

铝合金中厚壁构件具有密度小、比强度高等优点,在轨道交通、航空航天等领域得到了广泛应用高功率激光焊接技术具有能量密度高、热输入小、柔性好、可实现单道双面成形等特点,为铝合金中厚壁构件的高效焊接提供了有效手段。然而在对铝合金中厚板进行焊接时,气孔缺陷突出,降低了焊缝接头的接头力学性能。 因此如何解决铝合金中厚板焊接过程的气孔问题,成为国内外研究学者的热点和难点.。

近年来,激光搅拌焊接作为新兴技术被提出,引起了国内外研究机构的关注. 现有研究表明,在合适的激光功率和焊接速度下,通过调控激光搅拌轨迹、频率和振幅,可以有效降低焊缝气孔率。包刚和赵琳等人研究了光束摆动对焊接气孔的影响,发现光束摆动可增强熔池的对流,有利于气泡的上浮和溢出;Chen等开展了5 mm厚铝合金光束“∞”形轨迹搅拌焊接的研究,发现该工艺可有效抑制气孔缺陷产生,获得熔深为2.5 mm的少气孔、且力学性能达到母材93%的焊接接头;黄瑞生等人研究了铝合金搅拌焊接的工艺特性,发现高频高振幅工艺下可获得无气孔缺陷的焊接接头,但焊缝熔深低于3 mm。 激光搅拌焊接技术在铝合金薄板焊接方面已得到国内外学者的广泛研究,但铝合金中厚板高功率激光搅拌焊接的研究较少,相关工艺有待深入研究.。

为克服铝合金中厚板高功率焊接气孔缺陷突出的难题,采用高功率激光搅拌焊接工艺方法,开展气孔缺陷的工艺调控研究. 以厚度为8 mm的2024铝合金为研究对象,重点探究主要搅拌工艺参数对气孔率的影响,并以接头气孔率及焊缝熔深为主要指标,提出高功率激光搅拌焊接的工艺优化方法,建立高功率激光搅拌焊接大熔深、少气孔的最佳工艺窗口。

1. 试验方法

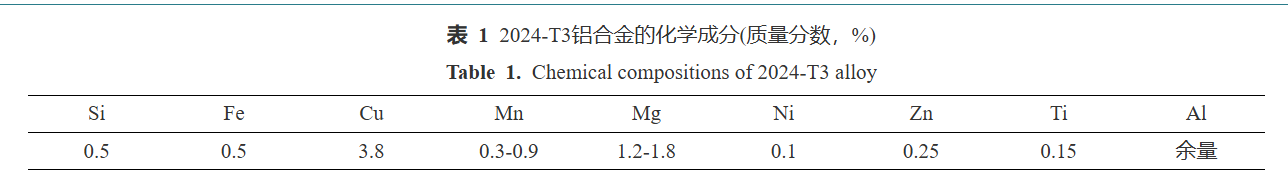

文中选用8 mm厚的2024-T3铝合金作为母材,其尺寸为100 mm × 200 mm × 8 mm,其化学成如表一所示焊接前,对焊接区域进行打磨,去除表面致密的氧化膜,然后利用无水乙醇对焊接表面进行清洗,去除表面杂质和油污。

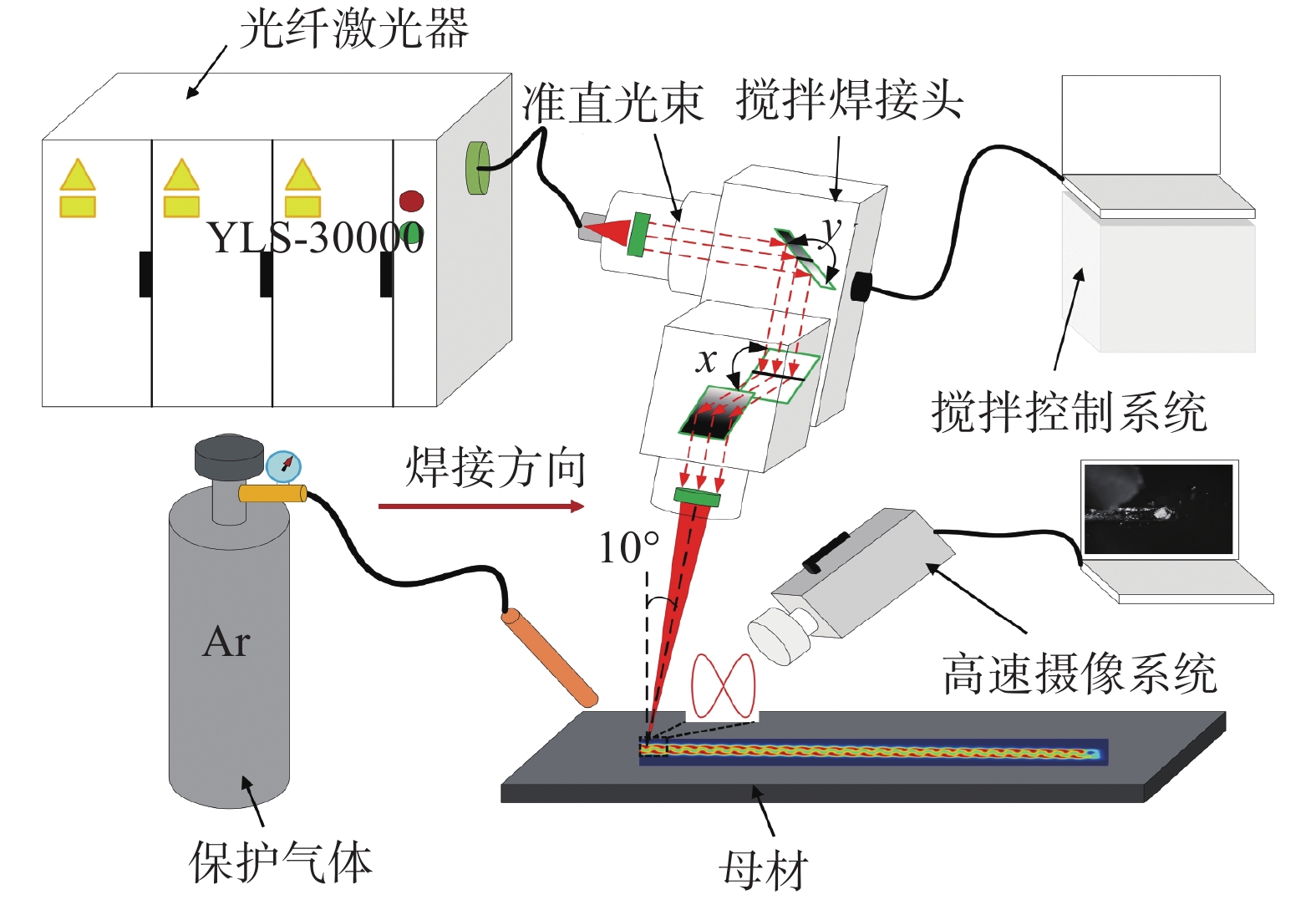

高功率激光搅拌焊接试验平台示意图如图1所示,激光器为IPG 公司的 YLS-30000-SS4型光纤激光器,其最大输出功率为30 000 W,激光波长1.07 μm;激光焊接头为IPG的FLW-D50激光摆动焊接头,其内部的可编程聚焦镜组可实现“o”,“|”,“—”,“8”,“∞”多种搅拌轨迹;利用Phantom V611高速摄像机对焊接过程进行实时监测,最大拍摄速度为69 000 fps(帧/s)。

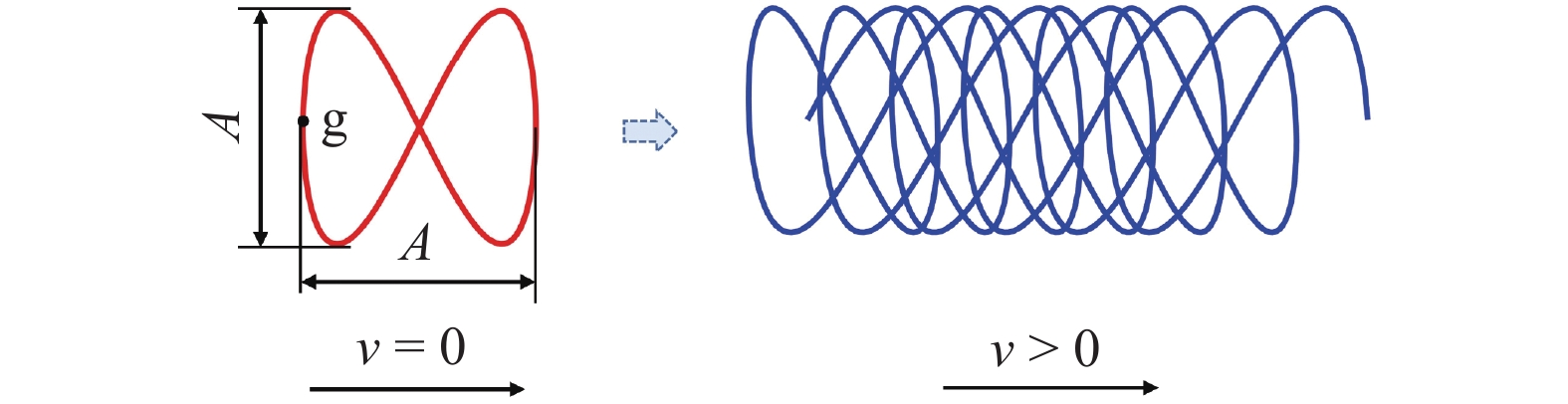

试验采用平板堆焊的焊接方式,根据前期的试验探索,在相同的工艺参数下,“∞”(无穷形)搅拌轨迹的气孔率抑制效果较好,因此将搅拌轨迹设置为无穷形. 激光光束前倾10°,离焦量为0 mm,保护气体为纯度99.99%的氩气,气体流量设置为25 L/min,高速摄像拍摄速度为5 000 fps. 搅拌轨迹为无穷形时,光束运动路径和瞬时速度分别按式(1)和式(2)分布,其参数分布及搅拌轨迹示意图如图2所示. 焊后选取焊道中间3 cm长的焊缝中心纵截面作为样本对气孔率进行计算,焊缝气孔率计算按照GB/T 22085.2—2008 标准,气孔率的定义见式(3),同时利用XXG-2005 型 X 射线探伤机进一步检测焊缝内部气孔缺陷。

式中:v为焊接机器人运动速度;f为搅拌频率;A为搅拌振幅;V为光束瞬时速度。

式中:&代表气孔率;Si代表单个气孔投影面积;Sw代表焊缝投影面积。

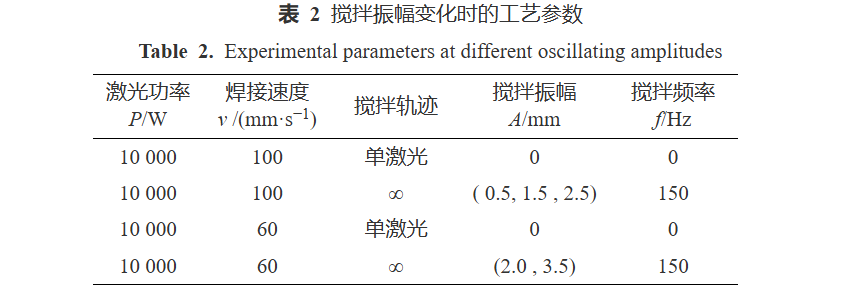

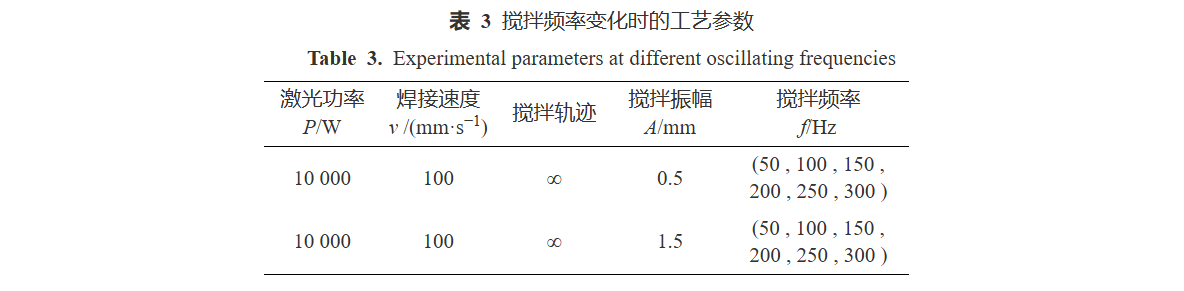

为了更好地研究主要搅拌参数的影响特点,试验过程采用单一变量法,不同搅拌振幅对气孔率的影响工艺参数如表2所示;不同搅拌频率对气孔率的影响工艺参数如表3所示。

2. 结果与讨论

2.1 搅拌振幅对气孔率的影响

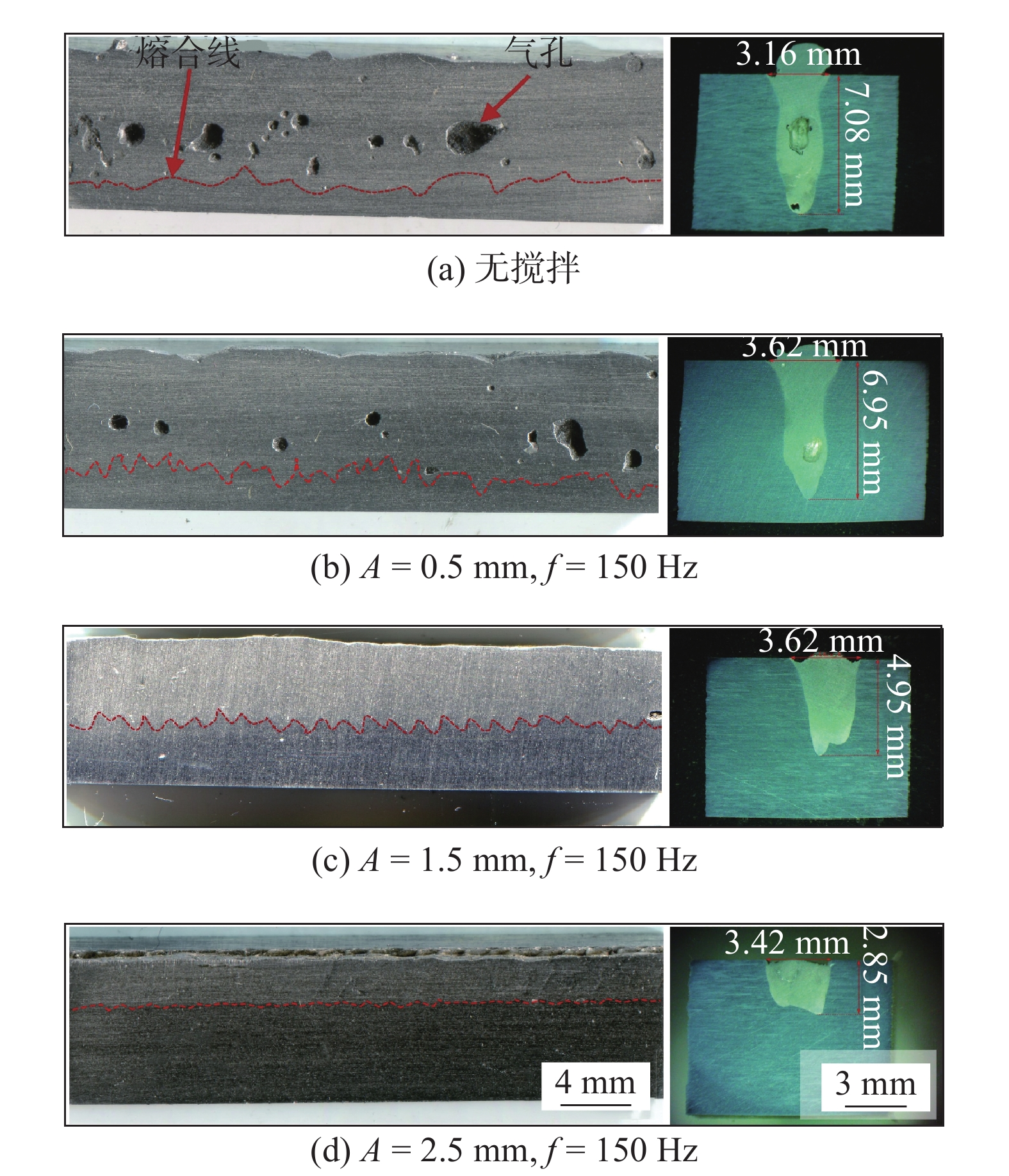

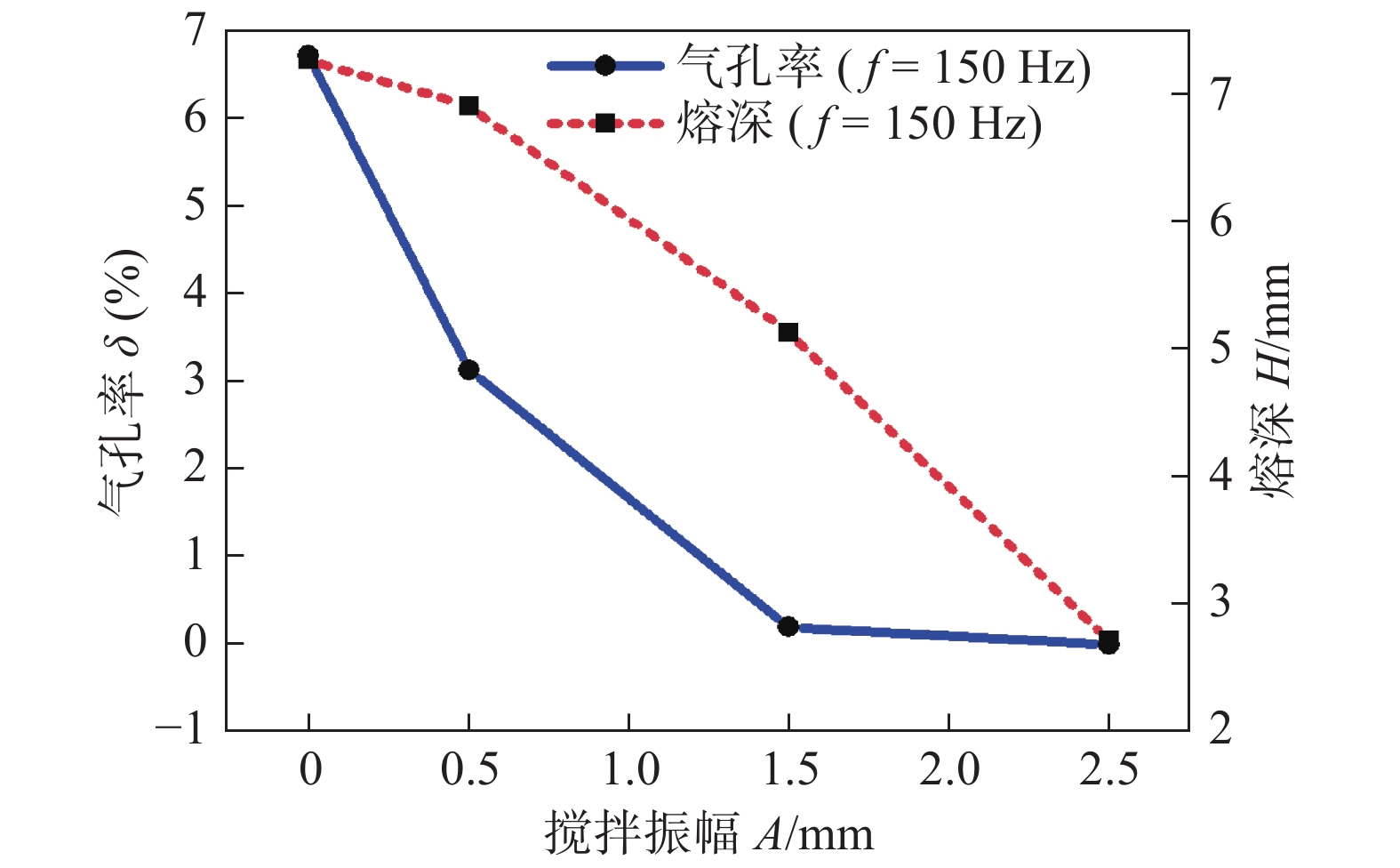

图3显示了焊接速度100 mm/s、搅拌频率150 Hz,不同搅拌振幅下焊缝的截面形貌分布,其焊缝气孔率及熔深的统计结果如图4所示,可以发现,当搅拌振幅由0 mm增加至1.5 mm,气孔率显著降低,且当搅拌振幅大于1.5 mm时,气孔率接近于0,但焊缝熔深大幅下降.通过分析认为,搅拌振幅的增大,增加了激光光束在母材上的横向能量分布范围,致使激光束的能量密度减小,进而导致焊缝的熔深减小,同时假设焊接过程不同搅拌振幅下对应的小孔周长相同,根据长液柱稳定性理论可知,由于搅拌振幅增大,小孔深度减小,焊接小孔的稳定性将提高,从而避免了焊接过程气泡的生成;另一方面,搅拌振幅的增大,扩大了激光光束的搅拌范围,焊接小孔周期性运动半径将增大,由于熔融金属的粘性效果及小孔附近流体动压力的作用,焊接熔池在小孔附近将形成一个涡旋运动,进而增加焊接小孔的开口面积,稳定焊接小孔,避免小孔湮灭。

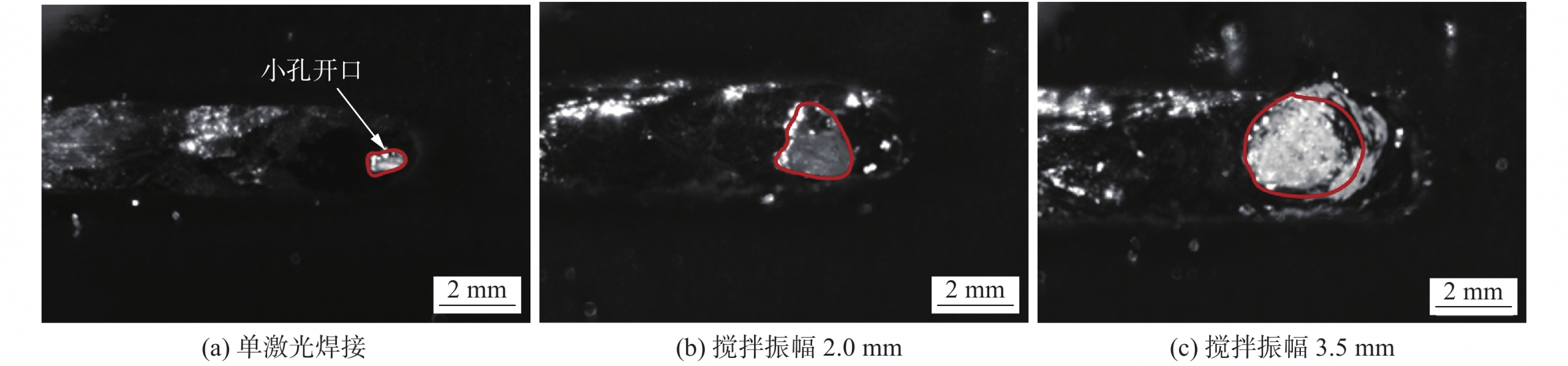

选取不同搅拌振幅下相同搅拌位置的高速摄像结果进行分析. 选取图2中对应的g点,高速摄像结果如图5所示,其中图5a为单激光焊接,图5b和图5c分别对应搅拌振幅为2.0 和3.5 mm的结果,且焊接速度均为60 mm/s、搅拌频率150 Hz.图片中其亮度相较于附近熔池更大的部分可视为小孔开口大小,从拍摄结果可知,在单激光焊接过程中,小孔开口面积仅为0.32 mm2,当搅拌振幅由2.0 mm增加至3.5 mm时,其焊接小孔开口面积由2.03 mm2增加至4.50 mm2,由此可以说明,搅拌振幅会影响焊接过程小孔的开口面积. 由于该时刻激光光束重新作用于熔池,在单个搅拌周期内,具有最大的小孔深度,气泡生成的可能性最大,但是由于小孔开口面积增大,增强了此时焊接小孔的稳定性,避免了气泡的生成,从而达到气孔抑制的效果。

2.2 搅拌频率对气孔率的影响

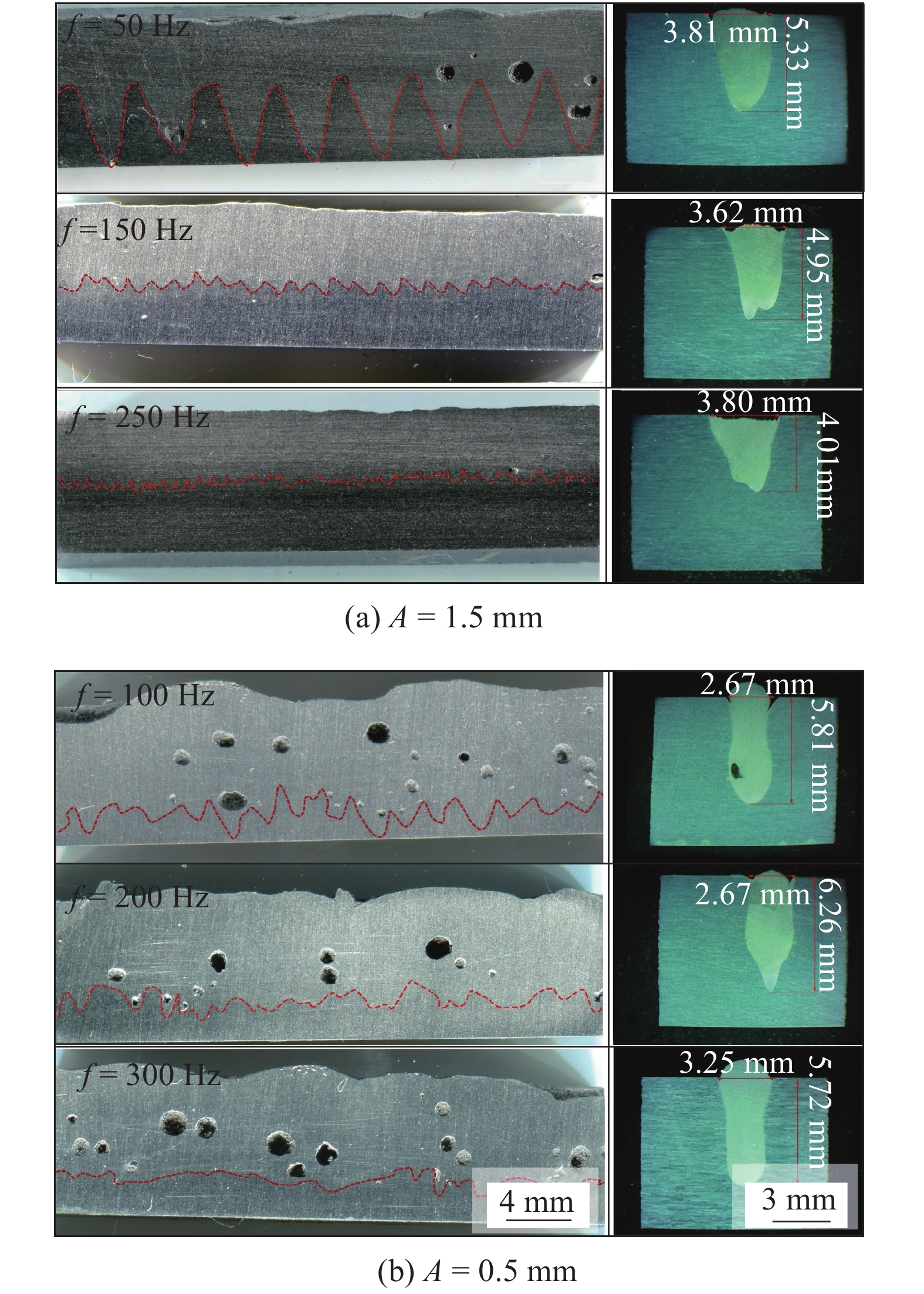

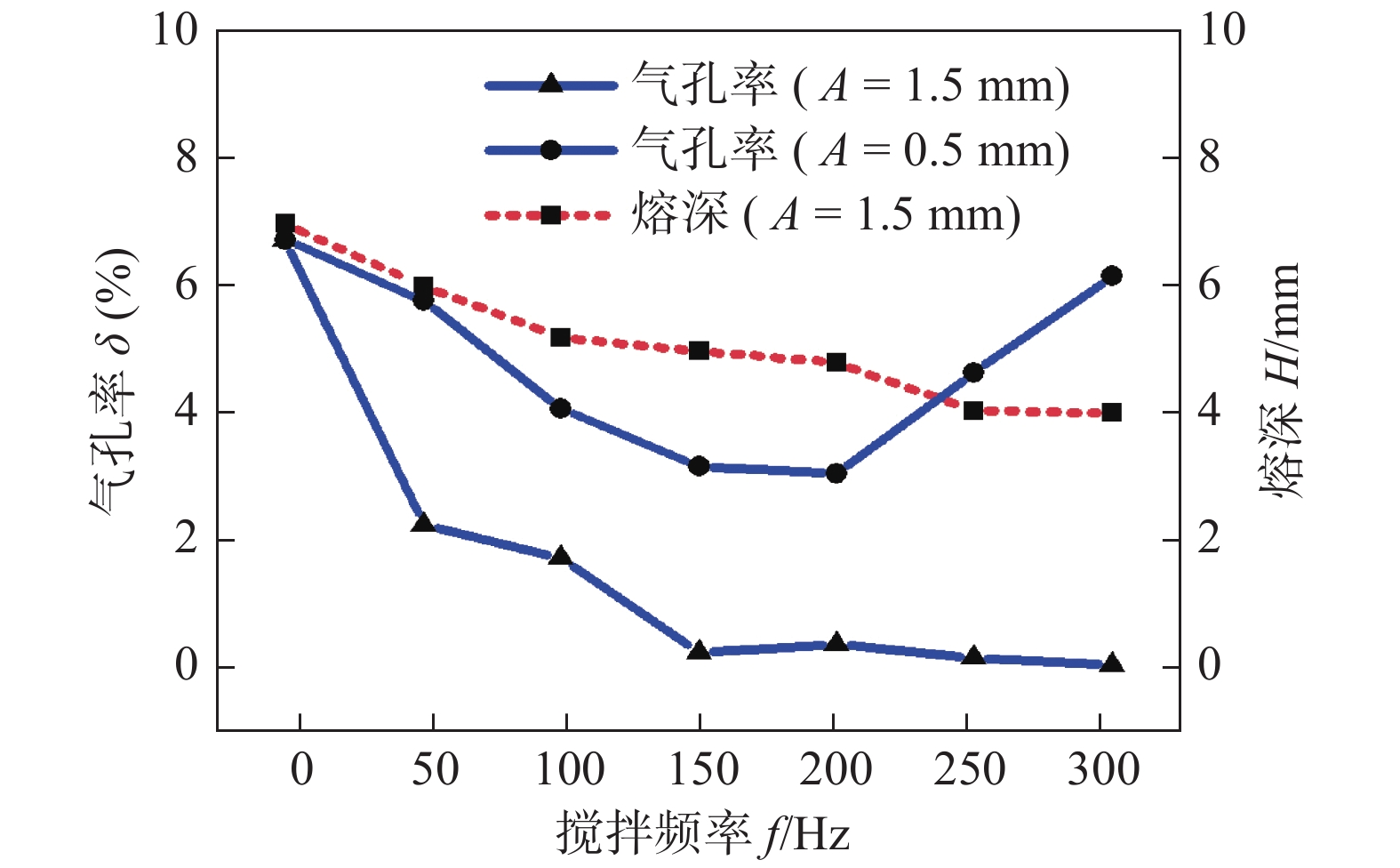

图6显示了焊接速度100 mm/s、搅拌振幅分别为1.5 和0.5 mm时,不同搅拌频率下对应的焊缝接头宏观形貌,对应的气孔率和焊缝熔深统计结果如图7所示,从图中可以发现,当搅拌振幅为1.5 mm时,随着搅拌频率的增大,其焊缝接头气孔率逐渐减小,且当搅拌频率增加至150 Hz时,其气孔率接近于0;同时搅拌频率继续增大,其气孔率也不再升高,但是其焊缝熔深逐渐递减. 气泡的形成过程主要有3个步骤:① 小孔失稳;② 小孔坍塌闭合形成气泡;③ 气泡被固相线捕获形成工艺气孔,避免3个步骤之一均能抑制气泡的产生. 分析认为,高功率激光搅拌焊接可以避免气泡生成的第3个步骤,从而实现抑制气孔的产生. 这是由于搅拌频率的增加,增加了激光光束对小孔后方熔池的搅拌次数,即使在焊接过程形成了气泡,但是在激光光束的“重熔”作用下,小孔将会与熔池中的气泡贯通,从而抑制熔池中气泡的凝固过程,达到降低气孔率的目的。

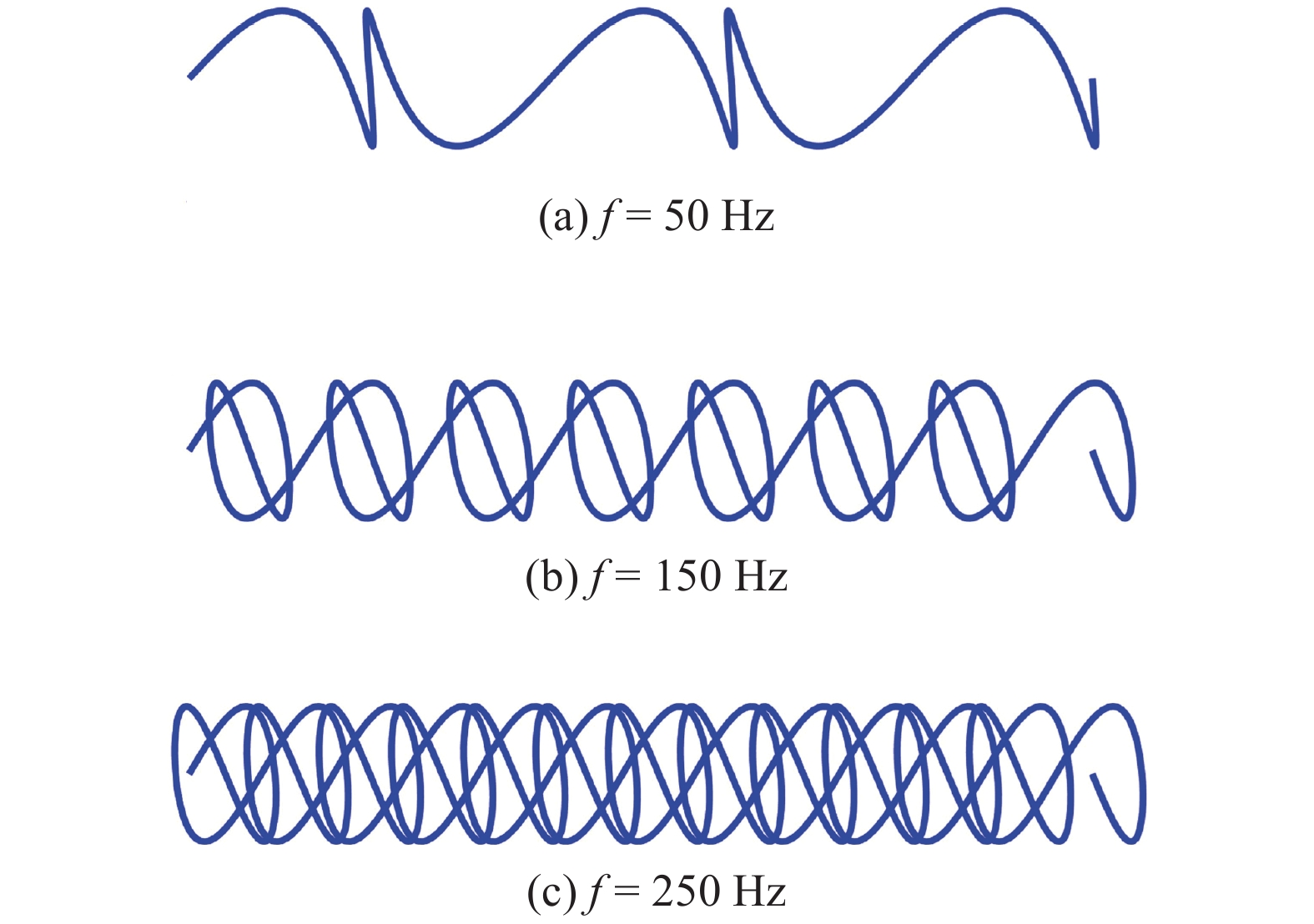

图8为不同的搅拌频率下相同时间内光束运动轨迹分布,可以看出,当搅拌频率仅为50 Hz时,激光光束运动轨迹分布极其不均匀,并且激光光束并未对后方熔池进行搅拌,而几乎是在同一区域进行往复运动,因此焊缝中气孔率仍处于较高水平. 同时由于能量在该区域高度集中,将形成较大的熔深,而其附近区域热输入量较低,熔深骤降,其焊缝底部熔合线按锯齿状分布,局部区域出现未熔合现象;当搅拌频率升高至250 Hz时,光束轨迹分布均匀,且相比于150 Hz,对后方熔池搅拌次数增加,同时焊缝中心底部熔合线变得更加平稳,对应的焊缝截面形貌如图6a所示. 说明搅拌频率的增大,还可以使焊接过程能量分布更加均匀。

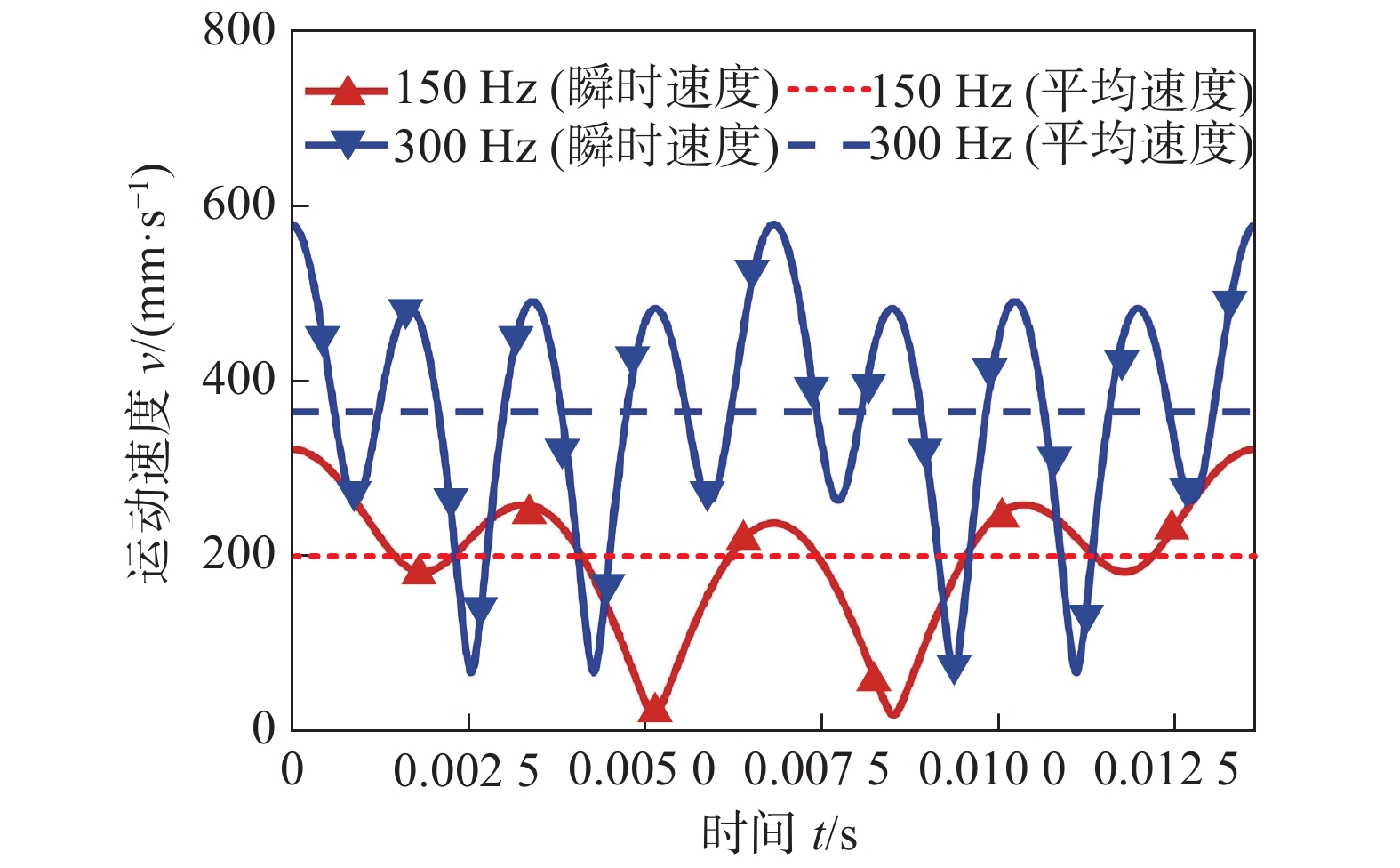

从图7可知,当搅拌振幅为0.5 mm时,其气孔率在0 ~ 200 Hz内呈现下降趋势,但随着搅拌频率继续增加,其气孔率反而上升,当频率增加至300 Hz,其气孔率与非搅拌焊接过程气孔率几乎相等.,图9显示了搅拌频率分别为150 和300 Hz时的光束运动速度,当搅拌频率为150 Hz时,光束平均速度198 mm/s,瞬时速度极差302 mm/s,而搅拌频率为300 Hz时,光束平均速度达363 mm/s,瞬时速度极差高达496 mm/s,焊接过程速度波动幅度和频率相比于搅拌频率为150 Hz时均变大. 分析认为,这是由于搅拌振幅仅为0.5 mm,搅拌光束对能量调控作用不明显,较高的能量密度在焊接过程形成细长的焊接小孔. 适当增大搅拌频率时,可以增加激光光束运动速度,扩大小孔开口面积,避免焊接过程小孔坍塌形成气泡,因此气孔率呈现下降趋势;搅拌频率过高时,由于激光光束运动速度处于快速波动状态,导致焊接过程能量输入不稳定,加剧了细长小孔的上下伸缩震荡,致使焊接接头气孔率升高。

3. 工艺优化方法

以上试验结果表明,通过增加搅拌振幅和搅拌频率可以降低焊接接头的气孔率,但是焊缝熔深亦大幅减小. 根据上文分析,认为焊接过程光束运动轨迹对气孔率生成有重要影响,同时能量密度会直接影响焊缝熔深,因此需要建立工艺参数与光束运动轨迹和能量密度的关联关系,并通过控制光束运动轨迹和能量密度,实现高功率激光搅拌焊接大熔深、少气孔的工艺窗口的建立。

3.1 工艺参数与搅拌轨迹的关系

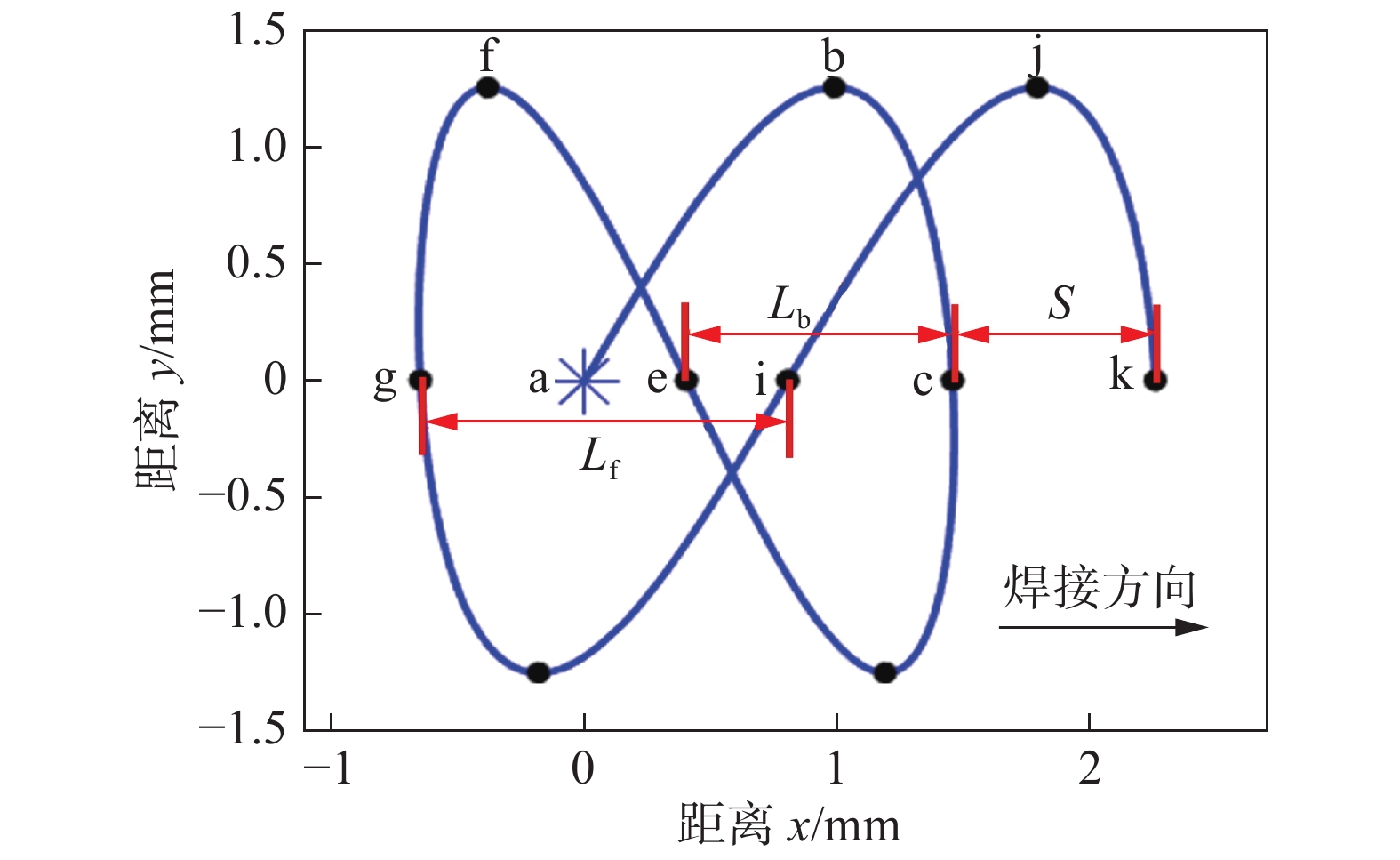

激光搅拌焊接过程存在弧形运动,会影响焊接过程稳定性,进而影响气孔的生成. 为了进一步研究高功率激光搅拌焊接过程中焊接速度、搅拌频率、搅拌振幅三者对激光光束运动轨迹的影响,在此选取5f/2 内的光束运动轨迹进行分析,光束运动轨迹如图10所示,在搅拌焊接系统中,完成一个环形运动的时间为1/f,当搅拌轨迹为无穷形时,一个“∞”轨迹相当于两个环形,故完成一个完整的“∞”轨迹时间为2/f,假设一个周期内的焊接起点坐标为(0,0)并定义为a点,同时每隔1/(4f )取一个点,则激光光束将按a-b-c-d-e-f-g-h-i 进行周期运动,i-j-k则为下一个周期的部分轨迹.在此定义光束运动方向异于焊接方向的弧ce 对应的弦长为向后弦长Lb,定义光束运动方向与焊接方向相同的弧gi 对应的弦长为向前弦长Lf,定义激光束一点运动一个周期后变化的距离长度为前进步长S,将各点对应的时间代入式(1),并计算及可得Lb,Lf和S的关系,具体如式(4)所示。

从式(4)可知,增加搅拌振幅可显著增大激光束弧形运动半径,形成涡旋运动;当Lb小于0时,激光束无法对后方熔池进行搅拌,气孔抑制能力将降低;焊接速度和搅拌频率的比值会影响相邻两个无穷形轨迹的变化距离,且S越小,搅拌轨迹分布越均匀。

3.2 工艺参数与能量密度的关系

在高功率激光搅拌焊接过程,搅拌振幅和搅拌频率对激光束能量分布均有影响,假设激光光束为平面热源,且光强按高斯分布,同时考虑激光光束的作用时间及材料热导率的影响,激光光束的光强分布式如式(5)所示。

式中:n为材料对激光能量的吸收率;P为激光功率;α为材料的热扩散系数;d0为激光光斑直径;x和y为激光束在x和y方向的坐标值,将式(1)、式(2)、式(5)代入式(6),利用Matlab进行计算即可模拟出搅拌焊接过程激光的能量分布情况。

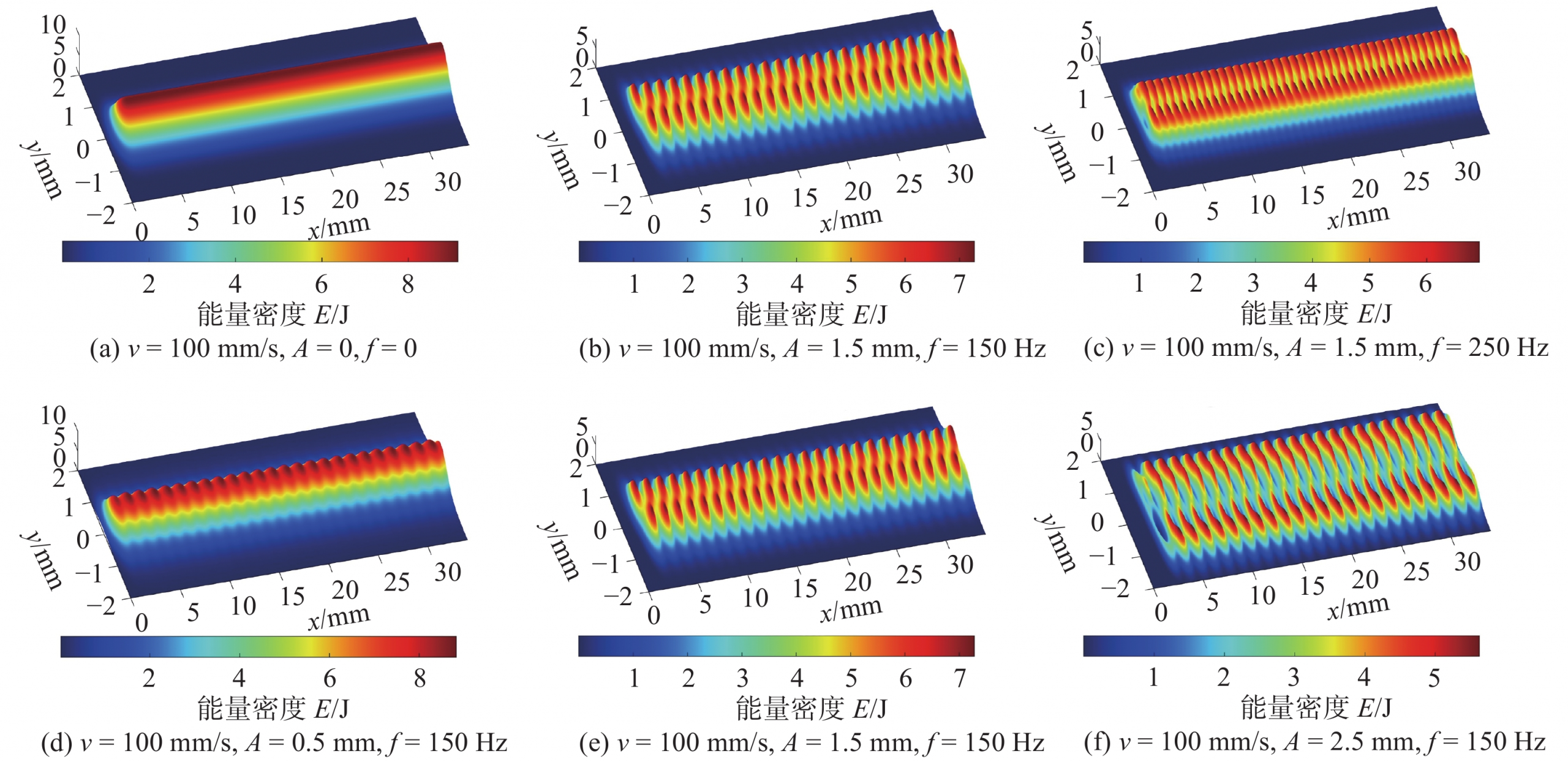

式中:E(x,y)为板材在(x,y)处的能量密度;I(x,y,t)为时刻点(x,y)处的光强强度. 在计算过程中,2024铝合金的热扩散系数为7.6 × 10−5 m2/s,激光光斑直径为0.5 mm,能量吸收率为0.1,v =0.1 m/s. 在不同工艺参数下焊接过程能量分布如图11所示.,图11b显示了搅拌频率50 Hz、搅拌振幅1.5 mm时能量模拟分布结果,通过对比图6a中相应参数的试验截面形貌,发现模拟结果能量分布与实际焊接过程能量分布相吻合。

从图11中可发现,当搅拌频率和搅拌振幅较大时,焊接过程能量主要分布于焊缝两侧,中间部分能量较低,这是由于焊接速度加快,激光束作用于焊缝中心时间减少,而焊缝两侧焊接速度较低,造成能量集中的现象. 由于焊缝两侧能量是搅拌光束多次照射叠加的结果,而小孔深度主要由蒸气压力保持,焊缝两侧总能量输入不能准确与焊缝熔深建立关联关系,因此选择焊缝中心纵截面平均能量密度对焊缝熔深进行评估。

3.3 大熔深和少气孔工艺窗口

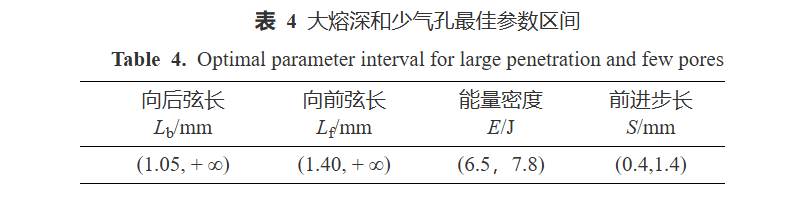

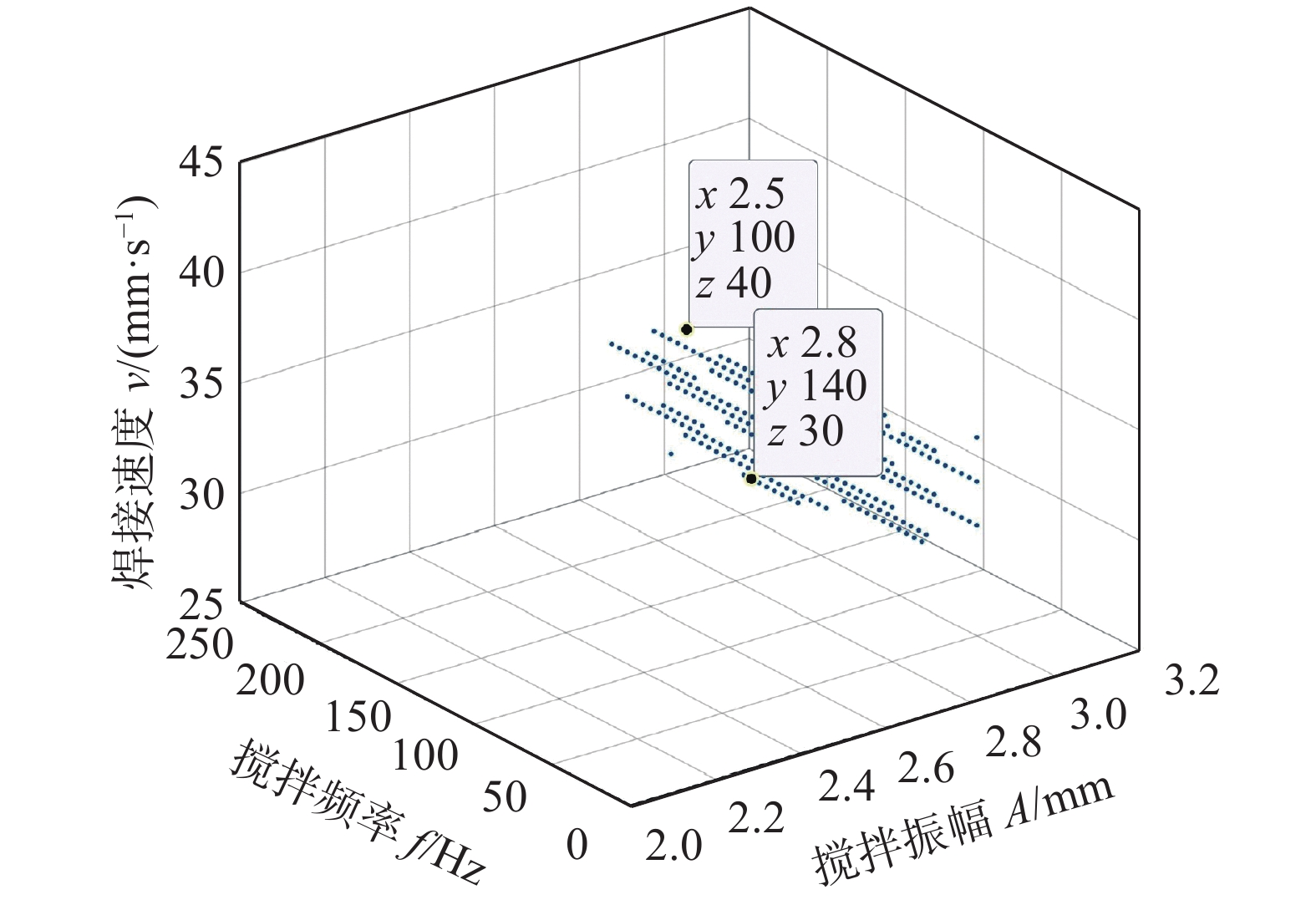

由于高功率激光搅拌焊接过程存在涡旋运动,同时涡旋运动半径越大,小孔开口面积将增大,因此为了实现少气孔焊接,搅拌轨迹的向后弦长Lb和向前弦长Lf需大于某个长度. 试验中假设目标熔深为6.0 ~ 7.0 mm,根据长液柱稳定性理论,如果液柱的长度大于其断面周长时,液柱将产生不稳定现象,则小孔直径需大于2.2 mm,则向后弦长Lb需大于1.1 mm. 根据大量试验探索及验证,最终确定焊接8 mm厚的铝合金板材,且搅拌轨迹为无穷轨迹时,其搅拌轨迹形状、平均能量密度及前进步长的最佳参数区间,具体如表4所示, 计算过程中,激光功率10 000 W,将分析所得的较优参数区间,作为一组工艺参数是否为较佳工艺参数的判定条件,根据各定义参数的公式,利用数值计算软件求解即可获得求解对应的大熔深、少气孔最佳工艺参数分布,数值求解结果如图12所示。

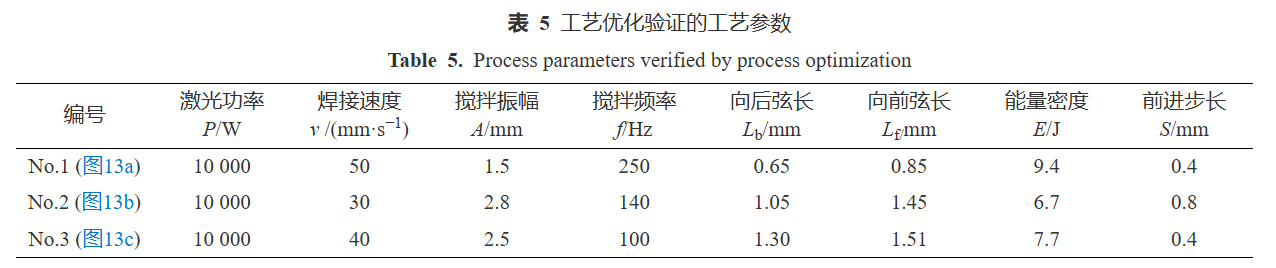

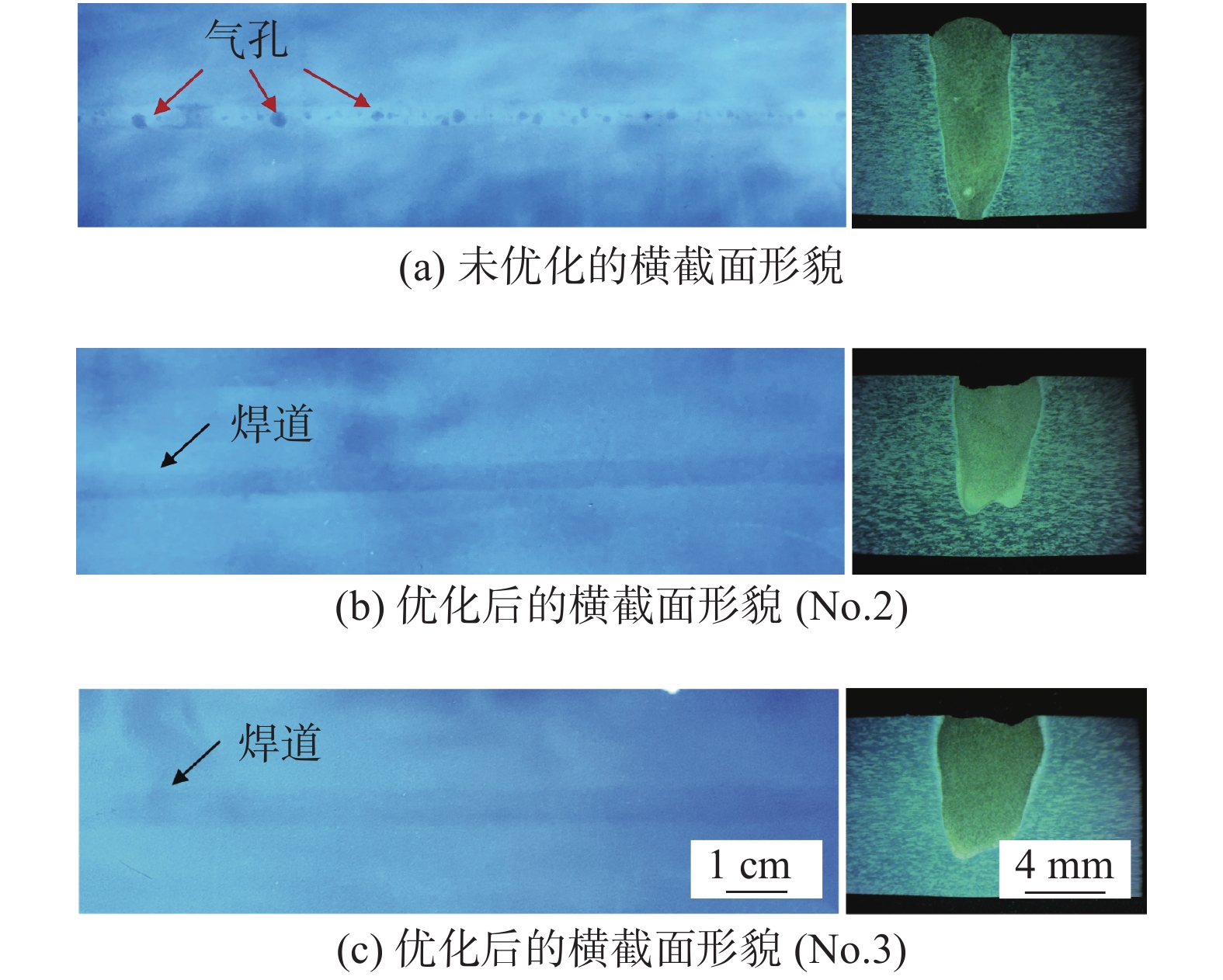

根据结果分析,当焊接速度100 mm/s、搅拌频率250 Hz、搅拌振幅1.5 mm时,接头气孔率几乎为零,为了获得更大熔深,仅将焊接速度降为50 mm/s,同时随机选取2组最佳工艺参数进行验证,具体工艺参数如表5所示,图13显示了对应工艺参数的焊缝截面形貌及X射线无损检测结果.从图中可发现,图13a接头气孔率较高,且熔深较大,而图13d和图13c未见明显气孔. 这是由于图13a中向后弦长和向前弦长较小、且焊缝中心平均能量过高,导致焊缝接头气孔率较高、同时板材被熔透。

试验结果表明,通过控制光束运动轨迹、激光能量密度可实现铝合金中厚板的大熔深、少气孔的焊接,且试验最终获得熔深高达6.4 mm的少气孔焊接接头;该方法建立了焊接速度、搅拌振幅、搅拌频率的关联关系,能为激光搅拌焊接相关研究提供工艺指导。

4. 结论

(1)高功率激光搅拌焊接过程中,熔池会形成涡漩运动、增大小孔开口面积,从而抑制气孔的生成.当焊接速度为100 mm/s、搅拌振幅大于1.5 mm,且搅拌频率大于150 Hz时,接头气孔率几乎为0.搅拌振幅增大可显著增强气孔抑制效果,但是接头熔深大幅下降。

(2)搅拌频率主要影响激光束对后方熔池的搅拌次数、增加激光束运动速度,从而降低焊缝接头的气孔率. 气孔率会随搅拌频率的增加而降低,但当搅拌振幅小于0.5 mm,且搅拌频率大于200 Hz时,焊接过程变得更加不稳定,气孔率反而上升。

(3)建立了高功率激光搅拌焊接过程焊接速度、搅拌振幅、搅拌频率与光束运动轨迹、能量密度的关联关系,提出了基于光束运动轨迹和能量密度控制的工艺优化方法,建立了大熔深、少气孔工艺窗口. 当激光功率为10 000 W,向后弦长Lb大于1.05 mm,且向前弦长Lf大于1.4 mm时,可实现少气孔焊接. 经过工艺优化,最终获得熔深高达6.4 mm的少气孔焊接接头。