动力电池在使用激光焊接时常常会碰到很多且不一样的难点,针对不同的材料及焊接要求选择合适的激光焊接方式就很重要。动力电池的激光焊接部位多,其材料主要是铝合金,少量部位采用紫铜、镍等材料,还有极少数采用不锈钢作为电池外壳,在这些材料中,镍和不锈钢的激光焊接工艺相对较为简单,也更为成熟,但是铝合金和紫铜的激光焊接依然存在较多的难点。除材料特性的影响之外,焊接接头的状态也会对焊接效果产生较大影响。

1. 不同的焊接材料

铝合金和紫铜作为待焊接的材料时,其常规方式的激光焊接效果不良的主要原因在于:

- 两者对于光纤激光来说均属于高反材料,对光纤激光的吸收率不高,导致焊接过程稳定性较差;

- 两者的导热性能较好,焊缝成型困难,易产生气孔。

同时这两种材料也存在一定的差异,相对来说,铝合金对光纤激光的吸收率比紫铜的高,而紫铜的导热性能更优于铝合金的,所以两者激光焊接难点的解决办法有相同的地方,也存在着一定的差异。

1.1 焊接材料为铝合金时

- 采用相对较小的聚焦光斑(0.1mm~0.3mm)进行焊接;

- 焊接速度不能太低,控制在60mm/s以上;

- 采用光纤-半导体激光复合焊接;

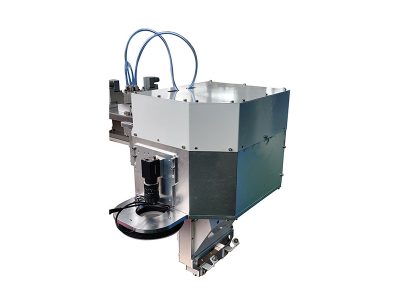

- 采用摆动焊接。

1.2 焊接材料紫铜时

- 采用较小的聚焦光斑(0.02mm~0.2mm)进行焊接;

- 焊接速度要快,建议100mm/s以上;

- 采用摆动焊接。

2. 不同的材料状态

待焊材料状态是指材料的表面清洁度、预处理程度,这些情况均会导致焊缝质量变差,具体的结果表现及解决方案:

2.1 材料表面有杂质

难点表现:焊缝存在气孔,密封性不够,强度不够;焊缝有爆点,产品报废。

解决方案:待焊材料焊接前需去除油污、水渍等杂质

2.2 铝合金表面氧化物未清理

难点表现:焊缝气孔较多,密封性不够,强度不够;成型不稳定,良品率降低。

解决方案:待焊材料焊前进行去氧化膜处理,然后尽快进行焊接。

2.3 材料待焊处加工粗糙

难点表现:成型不均匀,外观较差;容易出现焊漏,无密封性。

解决方案:材料进行机加工处理,需平整无变形。

3. 焊缝所属部件类型及要求

目前主流的汽车动力电池有三种,分别是方形电池、圆柱电池以及软包电池,最常用的是方形电池,并且它也是采用激光焊接部位最多的电池类型,另外两类电池市场份额以及激光焊接需求均相对要少很多。焊缝主要存在的问题是强度不够、密封性不够和成型不好,导致这些问题的产生,其共性是因为焊接工艺选择不正确,此外还有待焊部位结构及其焊缝要求所导致的焊接难点,具体情况及解决方案:

3.1 软包电池部件极耳

激光焊接难点:材料薄,多片叠焊易虚焊,导致强度不够,导电性不好。

激光焊接解决方案:控制来料平整度;设计优良性能的夹具,控制装夹间隙。

3.2 圆柱电池部件

焊接难点:材料薄,易烧穿,强度达不到。

解决方案:控制来料一致性;设计优良性能的夹具,控制装夹间隙;选用小纤芯光纤激光器,并用振镜高速(300mm/s以上)焊接。

3.3 电池PACK模组

焊接难点:熔深要求较大,焊缝成型较差。

解决方案:激光器纤芯选择50μm~100μm,使用较高功率进行高速(80mm/s以上)焊接。

3.4 方形电池部件

焊接难点:方形电池部件注液孔、翻转片、极柱、防爆阀焊接难点:气孔多,容易出现爆点,导致密封性不够。

解决方案:提高待焊部位的清洁度;选用50μm纤芯的光纤激光器,焊接速度可适当提高。

3.5 电池壳体封口

焊接难点:气孔多,容易出现爆点,导致密封性不够。

解决方案:提高待焊部位的清洁度;选用50μm纤芯的光纤激光器,焊接速度可适当提高;选用小纤芯光纤激光器+半导体激光器进行复合焊接。

焊接难点:方形焊缝四个拐角处容易烧穿,导致密封性不够。

解决方案:选择加速性能更好的焊接平台;采用较高的焊接速度,缩短拐角处激光的照射时间。

焊接难点:焊缝成型不均匀,加工效率不够高。

解决方案:选用小纤芯光纤激光器+半导体激光器进行复合焊接。

3.6 汇流排

焊接难点:材料薄,多片叠焊易虚焊,导致强度不够,导电性不好。

解决方案:控制来料平整度;设计优良性能的夹具,控制装夹间隙。焊接难点:焊缝连接宽度不够导致强度不够。解决方案:选用小纤芯光纤激光器,采用摆动焊接。

3.7 侧板

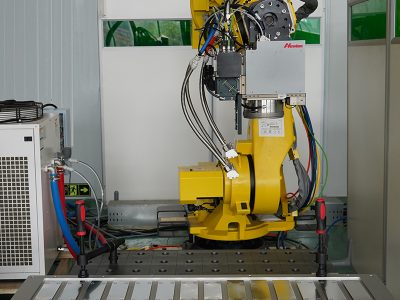

焊接难点:焊接部位多,效率要求高。

解决方案:选择高功率光纤激光器,进行激光飞行焊接。

3.8 软连接

焊接难点:材料薄,多片叠焊易虚焊,导致强度不够,导电性不好。

解决方案:控制来料平整度;设计优良性能的夹具,控制装夹间隙。

焊接难点:焊缝连接宽度不够导致强度不够。

解决方案:选用小纤芯光纤激光器,采用摆动焊接。

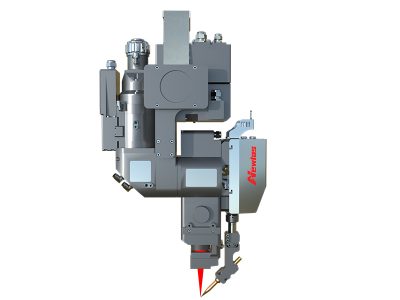

激光焊接作为一种高效精密的连接方式,具有明显的优势:加工效率高、加工精度高、热影响区小、焊件变形小、自动化程度高等等。将激光焊接应用在汽车动力电池焊接上可以大大提高其安全性、可靠性和使用寿命。也是很多动力电池生产厂商必备的焊接设备,新耐视专注于激光焊接技术的研发和应用,能够根据不同需求提供锂电池和白车身激光焊接整体解决方案。