前言

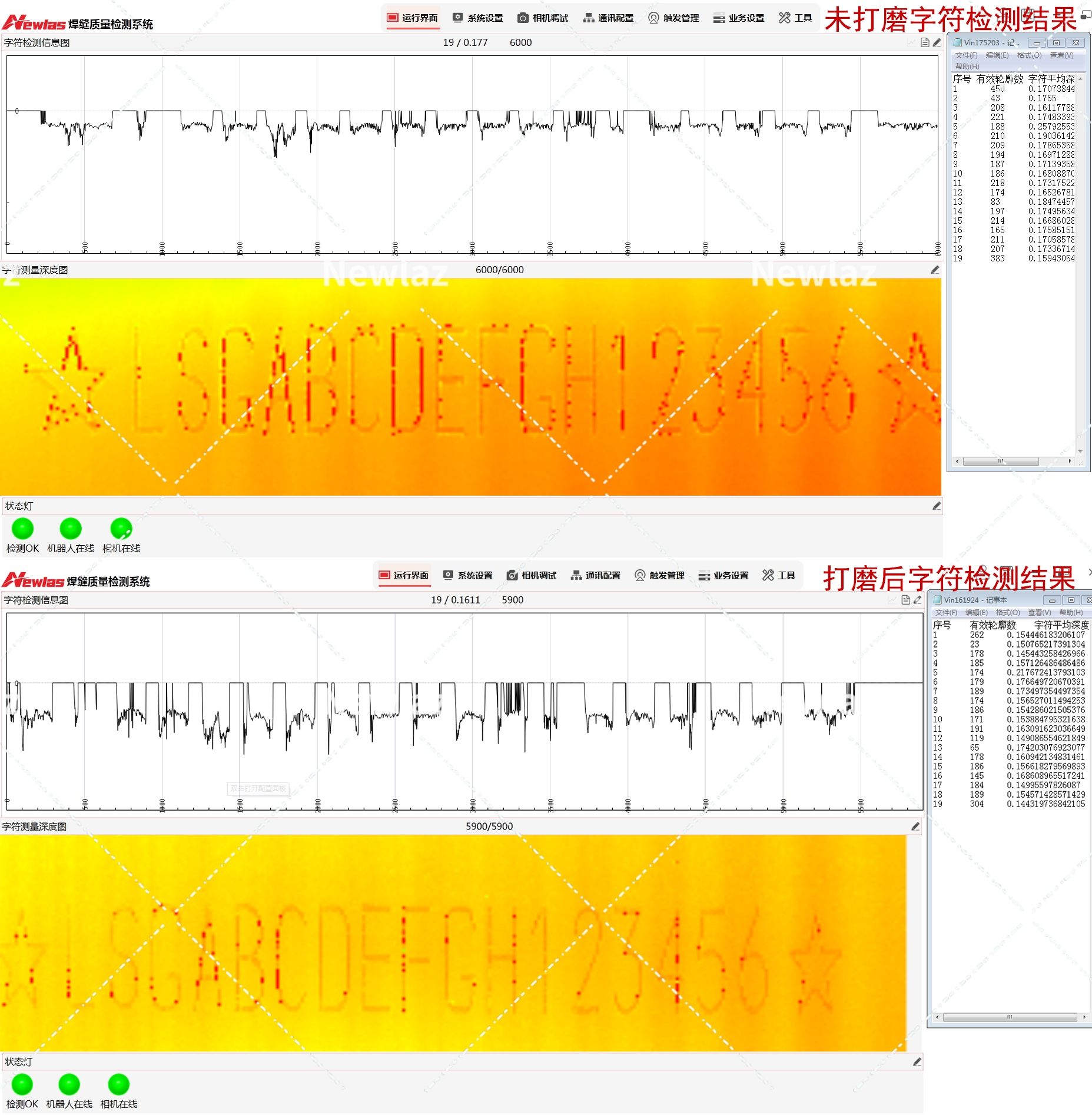

VIN码具有全世界范围内对一辆车的唯一识别性,在汽车白车身生产工艺中,VIN码需满足打刻的字码易辨认、字迹清楚、坚固耐久和不易替换的要求,为实现汽车VIN码打刻质量监控,需要对车辆识别号码(VIN码)进行质量检测。受材质等因素原因,打刻文字可能有高度、深度等变化,且VIN码激光打刻加工属于热加工,容易因工件表面污染等因素导致VIN码打刻深度不足的缺陷,因此需要实时地对打刻结果进行三维深度检测,新耐视打码字符深度检测系统主要用于自动测量激光打刻字符的深度,通过对各字符连续取样测量,能准确计算各字符深度变化曲线及各字符平均深度。

一、系统介绍

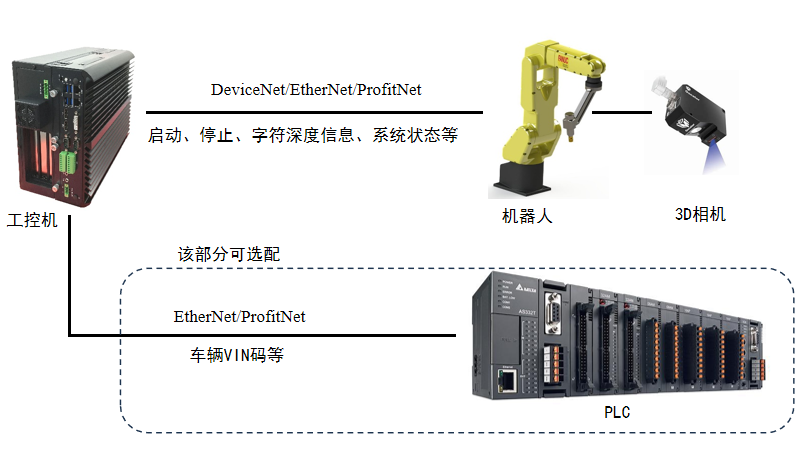

打码字符深度检测系统主要包含3D相机、工控机(含视觉软件NewVision-M3)、机器人(PLC设备,可选配)。系统拓扑图如下图所示,高分辨率3D相机实现字符的高精度点云数据采集,控制柜(含工控机)连接机器人和视觉通讯,控制相机采图和字符信息输出,视觉测量软件NewVision-M3实现字符深度测量及(打刻前)打刻面异物检测。

二、系统优势

- 数据密度:密集型3D点云高精高速处理;

- 效率:字符深度检测识别耗时 < 2s;

- 准确性:字符深度测量误差 ± 0.03mm

- 稳定性:多次重复测量,重复误差 ± 0.01mm;

- 适应性:对板材受热变形、毛糙边缘等兼容性良好;

- 可追溯:可将检测结果上传MES系统,支持溯源;

- 多接口:支持多种通讯协议,如E网、D网等;

- 扩展性:支持多种型号相机,可适应不同安装需求和采图视野;

- 定制化:定制化相机防尘设计,有效防止打刻产生的飞溅或灰尘附着在相机镜头

三、适用场景

1、字符是否打磨对测量结果基本没有影响,打磨前后测量偏差≤0.01mm;

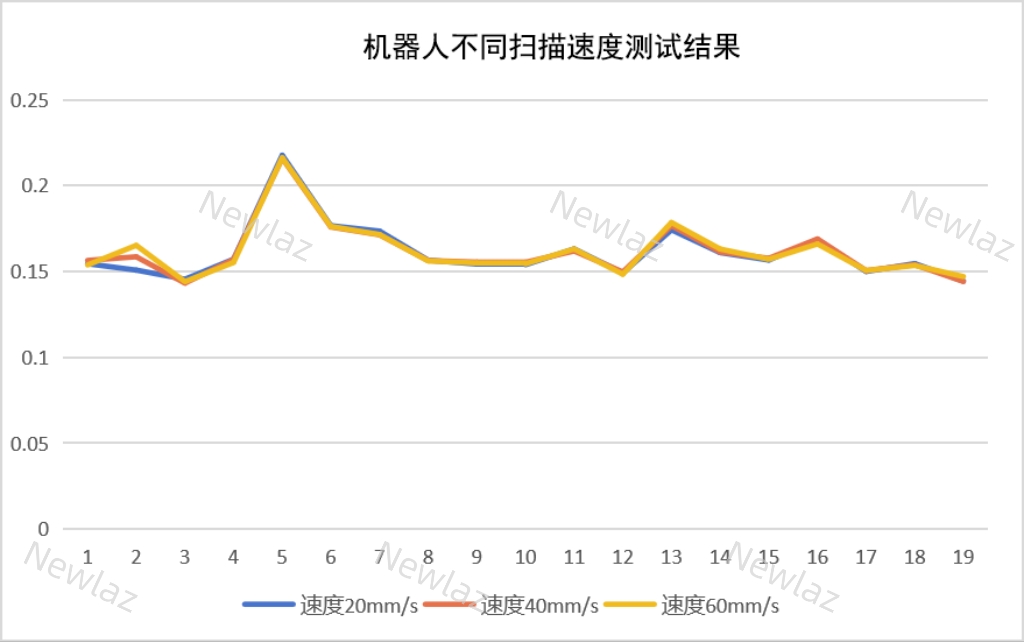

2、机器人移动速度对测量结果基本没有影响,20-100mm/s速度下测量偏差≤0.02mm;

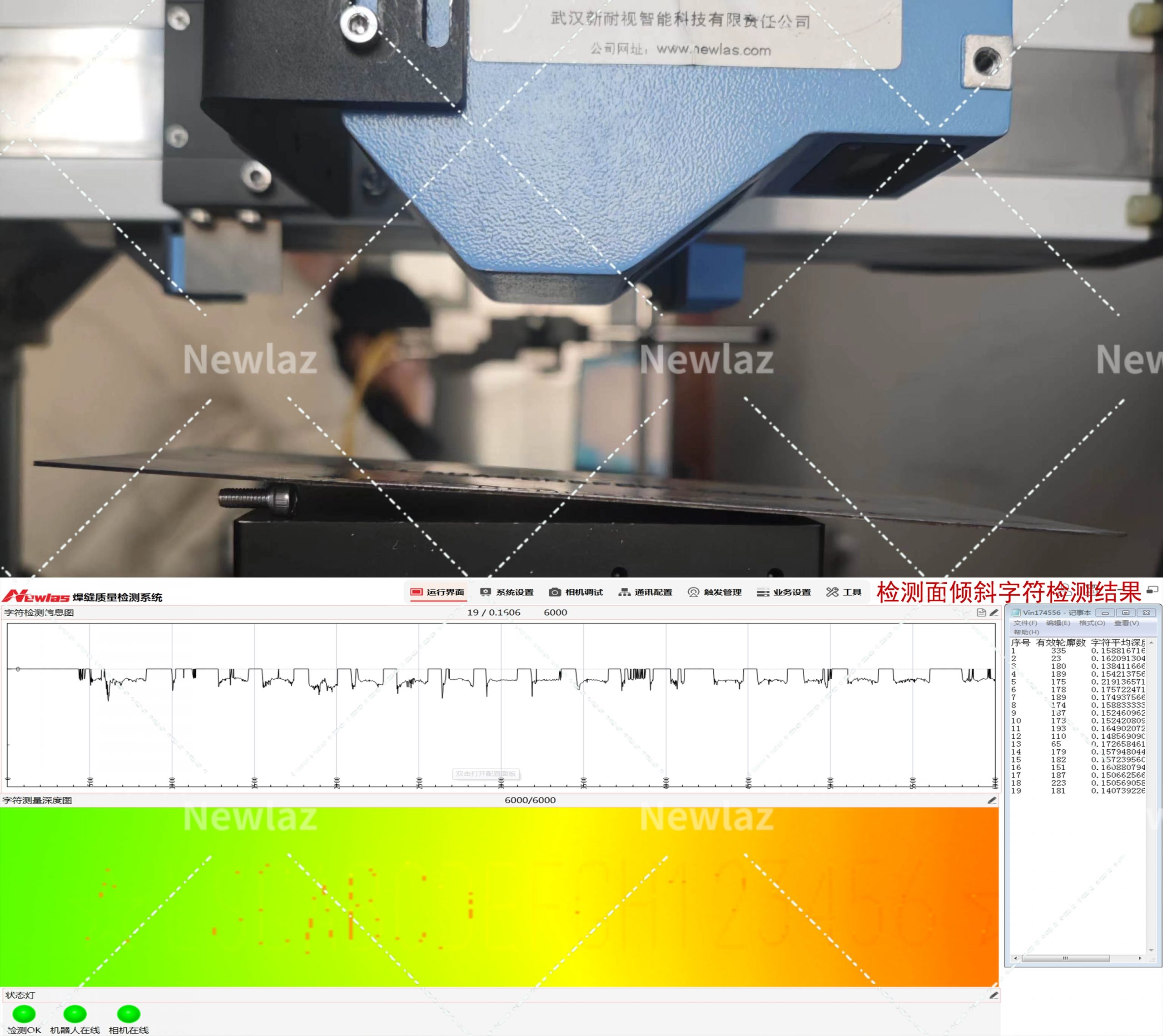

3、打刻面不平整/倾斜对测量结果基本没有影响;

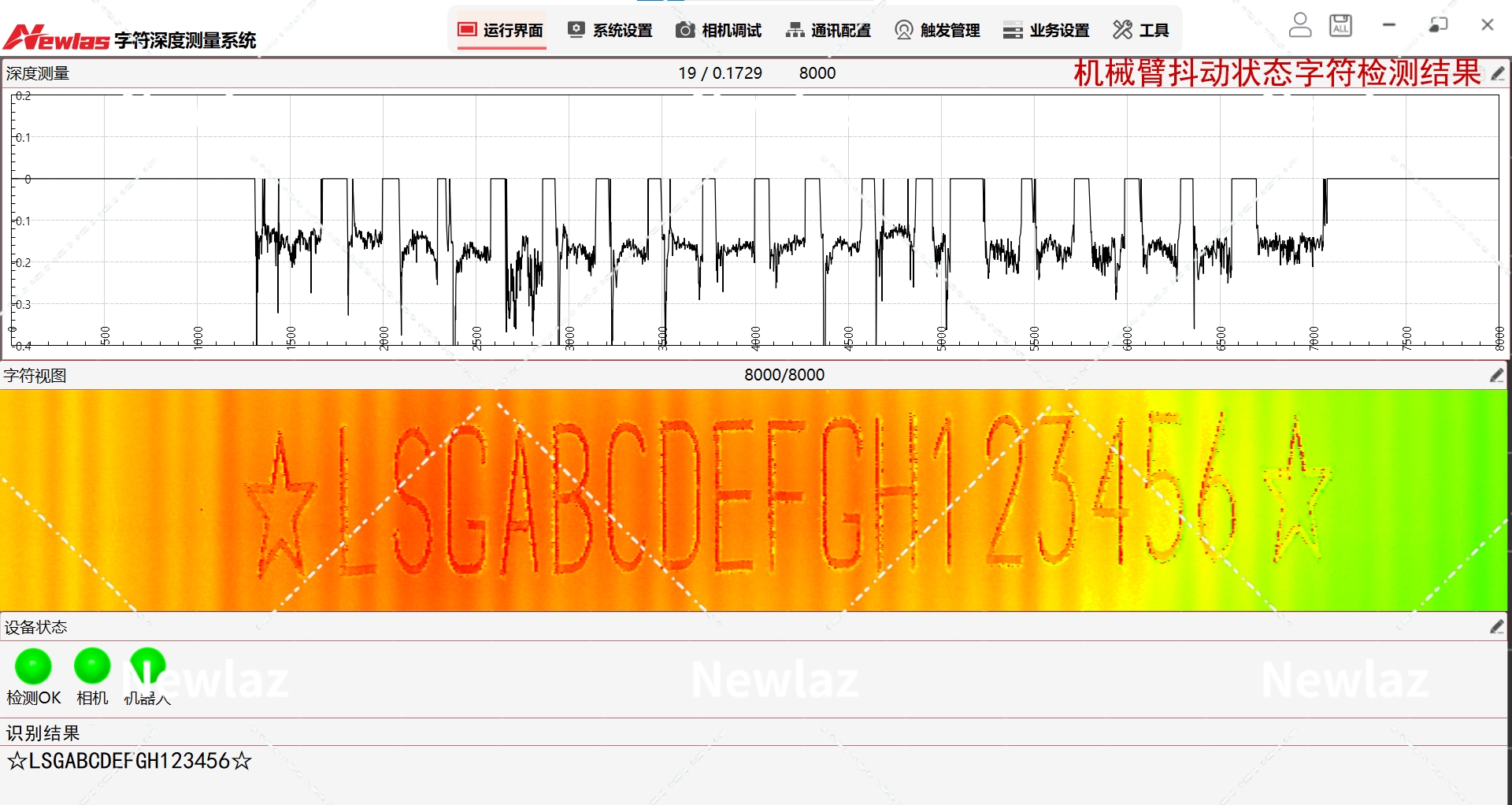

4、机械臂抖动会影响成像稳定性,但对测量结果基本没有影响。

结语

新耐视自研车身VIN码激光打刻系统及字符深度检测系统,采用非接触式打码,打码清晰效率高,同时配置字符深度检测系统,字符的深度和宽度符合主机厂以及相关法规要求,实现打刻与检测一体化。