2025年10月17日,武汉新耐视智能科技有限责任公司参加“走进一汽-先进制造创新交流日”活动,工艺规划总监刘刚发表了《从跟随到并跑:武汉新耐视激光焊接系统国产化展示》的主题演讲,系统阐述了新耐视在高端激光焊接领域的自主研发成果与国产化替代路径。

01国产激光焊接,破局“卡脖子”难题

在新能源汽车制造高速发展的今天,激光焊接技术是实现车身轻量化、电池安全性与制造高效化的关键环节。然而,过去高端激光焊接设备市场长期被少数国际巨头垄断,设备成本高、交货周期长、服务响应慢,成为制约我国汽车产业链安全与成本控制的“卡脖子”环节。

新耐视依托华中科技大学在机械、光学与软件控制领域的深厚积累,聚焦激光焊接终端系统攻关,成功研发出NewScan-3D振镜飞行焊接系统、NewOCT激光焊接熔深检测系统、NewFO3激光送丝钎熔焊接系统等核心产品,实现了从“光-电-控”全链条的国产化突破。

02核心装备自主,性能比肩国际

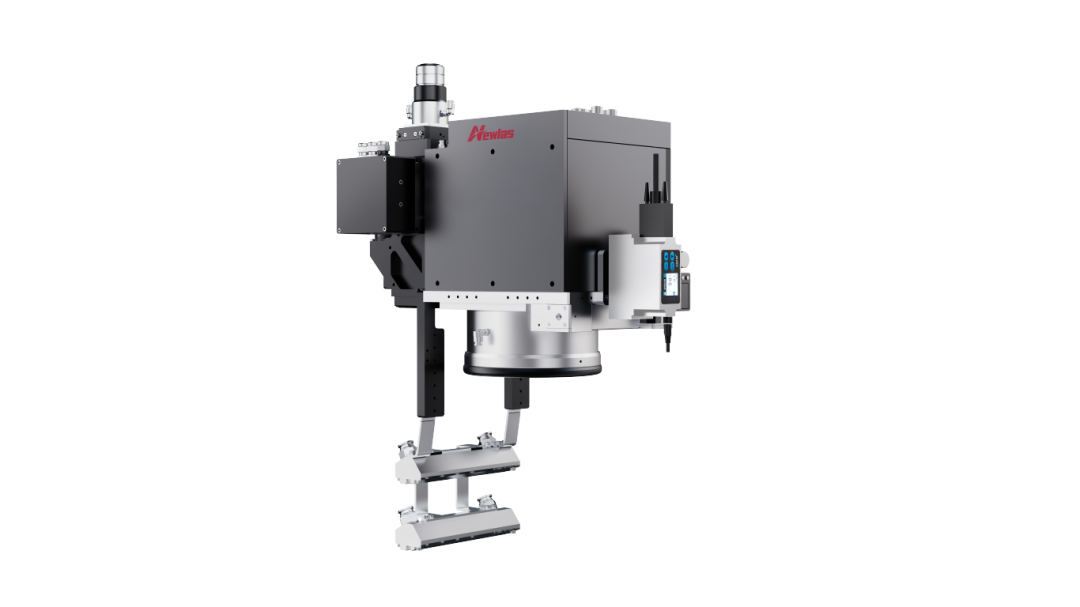

NewScan-3D振镜飞行焊接系统:具备自适应动态调焦、机器人-振镜协同控制、智能安全防呆等多项自研技术,效率提升3-5倍,精度达±0.01mm,实现进口高端装备规模化替代,更帮助车企降低40%焊接成本。

NewOCT激光焊接熔深检测系统:激光焊接过程中实时熔深监测,实现焊接质量100%在线闭环控制,将破坏性检测频次从每日3次降至每周1次,推动中国智造迈向零缺陷焊接,有效避免产品安全隐患,大幅降低召回风险。

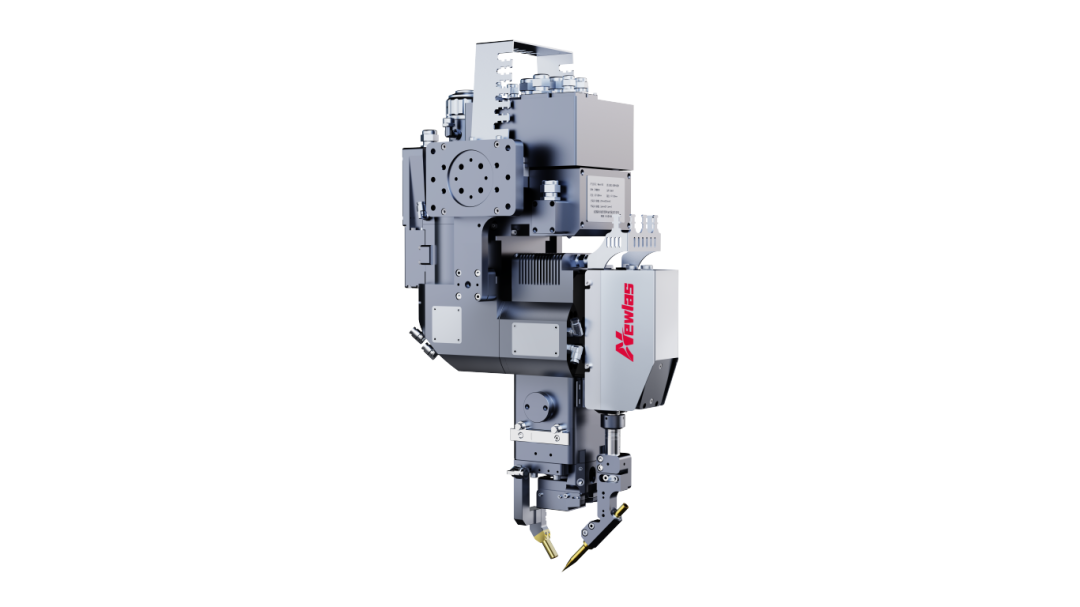

NewFO3激光送丝钎熔焊接系统:作为国内唯一实现触觉自适应跟踪焊接的钎焊头,具备光斑补偿、高工艺宽容度等特性,可完全替代德国同类产品,打破国外数十年技术封锁,为高端装备制造提供自主可控方案。

03国产替代不止于“替代”,更在于“超越”

新耐视的国产化之路,并非简单的技术替代,而是基于对中国制造业痛点的深刻理解,进行的再创新与再超越。

目前,新耐视的激光焊接解决方案已成功应用于宁德时代、比亚迪、小鹏、理想、华为等新能源汽车领域的头部企业,覆盖电池、电驱、白车身等关键制造场景,用稳定的性能和可靠的质量赢得了市场的广泛认可。

“我们不再只是跟随者,我们已经与国际品牌并肩奔跑。”新耐视在演讲中强调,公司的使命是用数字化的智能激光焊接,让新能源汽车制造更可靠、更高效。为终端用户提供提质增效降本的全新解决方案。”这份使命背后,是中国制造从“依赖进口”到“自主可控”的产业升级决心,也是无数像新耐视这样的科技企业在关键领域持续攻坚的缩影。

04展望未来:激光焊接的智能化与绿色化

新耐视正引领激光焊接向更高效、更经济、更智能的方向迈进:通过持续的技术突破,我们致力于实现设备降本与能效提升,不断突破异质材料连接的工艺极限,并全面推进焊接过程的智能化闭环控制,为中国智能制造的高质量发展提供核心驱动力。