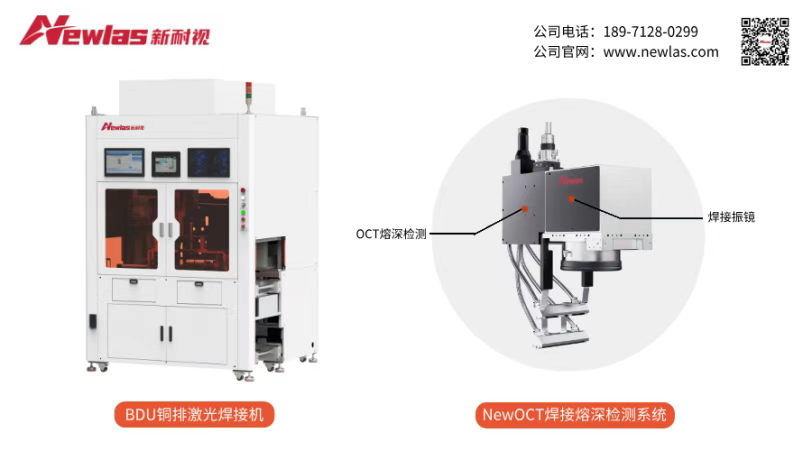

在电驱动系统制造中,BDU(电池分配单元)铜排焊接质量直接影响整车的安全性与可靠性。面对焊接过程不可见、焊缝内部质量难监控等行业痛点,新耐视推出BDU铜排激光焊接专机,以全闭环监控与智能化检测技术,助力企业实现焊接过程的可控、可测、可追溯。

01实时熔深监控,让焊接过程可视化

传统焊接依赖焊后抽检,无法实时判断焊缝内部质量。新耐视BDU激光焊接机集成NewScan振镜+NewOCT实时熔深检测系统,在焊接过程中同步监测熔深变化,实时输出数据并支持异常报警。该系统确保每条焊缝的熔深、熔宽均符合工艺标准,从源头上杜绝虚焊、熔合不良等隐患。

02多参数闭环控制,保障焊接一致性

设备采用高精度伺服系统控制X、Y、Z轴运动,结合测距仪与压力传感器,实现焊接高度自动补偿与压紧力实时监控。铜嘴浮动机构避免工件过压或压紧不实,确保焊接焦点始终稳定,适应0.3~5mm不同厚度铜排的拼焊、叠焊与搭接焊等多场景的运用。

03AI视觉赋能焊前定位与焊后全检

焊前通过视觉系统精确定位焊接坐标,与伺服轴联动实现高精度对位。焊后采用具备深度学习能力的视觉检测系统,对焊缝全检,支持数据存储与追溯。该技术将焊接良品率提升至99.5%以上,大幅降低复检与返修成本。

04全过程数据追溯,对接智能制造系统

设备实时监控焊接功率、速度、摆动、气压等关键工艺参数,数据可通过以太网上传至MES系统,实现生产过程的远程监控与质量分析。生产管理员可实时掌握生产状态,为工艺优化与质量回溯提供完整数据链。

新耐视BDU铜排激光焊接机,不仅是一台焊接设备,更是一套覆盖过程监控、质量检测与数据管理的“焊检一体化”解决方案。我们致力于通过可靠的技术与稳定的性能,为客户实现焊接质量的“零缺陷”管控,助力电驱动制造迈向更可靠的标准。