在“双碳”目标与全球能源转型的背景下,新能源汽车产业迎来爆发式增长。作为电动汽车的核心部件,动力电池的能量密度、安全性及制造成本直接决定了整车的市场竞争力。焊接工艺作为电池模组封装、极柱连接及壳体密封的关键环节,其精度与可靠性要求日益严苛。凭借高能量密度、非接触式加工和自动化优势,激光焊接技术已成为动力电池制造升级的必然选择。然而,铝合金高反射率、气孔缺陷频发等行业痛点,仍对焊接工艺稳定性构成严峻挑战。通过材料适配、工艺优化与全流程质量管控实现”零缺陷”制造目标,已成为产业链协同创新的核心课题。

一、材料特性适配:破解铝合金焊接的双重挑战

动力电池外壳及组件普遍采用铝合金(如Al3003),其轻量化与高导电特性虽满足电池需求,但也带来两大技术挑战:

1.高反射率难题:铝合金对激光反射率高达80%-92%,导致能量利用率低下。通过优化激光波形(尖峰波、双峰波)提升材料吸收率,结合振镜激光动态搅拌技术增强熔池流动性,可有效改善能量吸收效率。

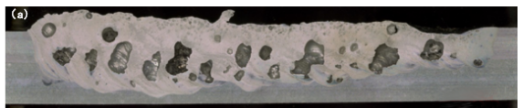

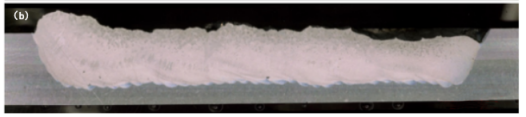

2.气孔裂纹控制:铝合金含氢量高,焊接时快速冷却易产生氢气孔和热裂纹,表面氧化膜更影响焊缝一致性。采用焊前激光清洗工艺,配合焊接速度优化,可显著减少缺陷并提升密封性能。

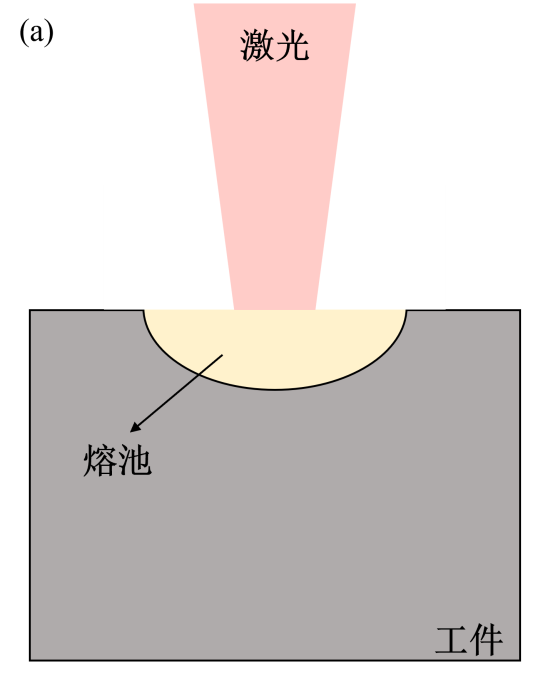

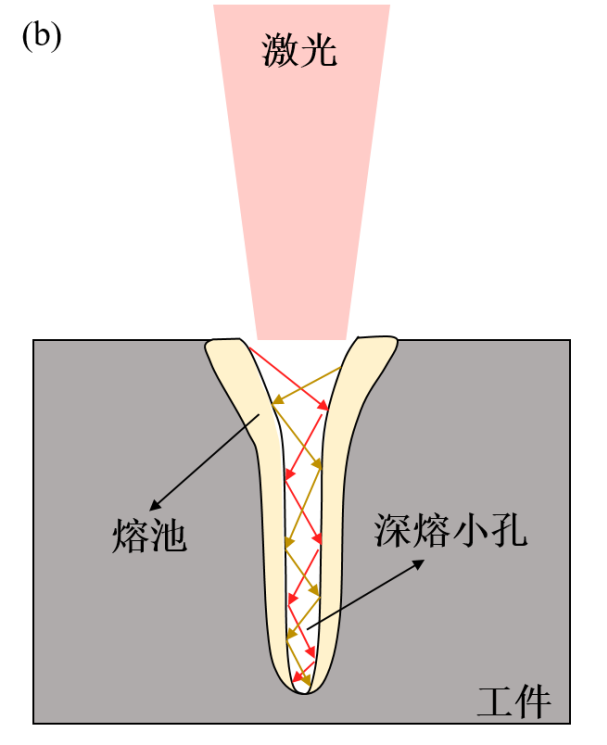

图片来源:上海光学精密机械研究所

二、工艺精准匹配:组件结构与性能的定制化焊接方案

针对动力电池组件多样化结构(壳体、极柱、Busbar)与性能需求(密封性、强度、效率),需采用差异化的激光焊接工艺:

1.热传导焊接:适用于电池壳体与盖板密封等薄板焊接场景,具有焊缝宽、热影响区小特征,但熔深相对较浅。

2.深熔焊接:专为极柱、防爆阀等高强度连接设计,通过高功率密度实现深层熔透,有效控制工件变形。

3.脉冲连续复合:针对铝、铜等高反射材料,脉冲激光可减少飞溅,而连续焊则能提升焊接效率,特别适用于长焊缝加工场景 。

三、参数动态优化:效率与可靠性的精密平衡

动力电池激光焊接质量高度依赖核心参数的动态调控:

1.功率密度调控:熔深与光束功率密度直接相关,通常将焦点定位在工件表面下约1/4熔深处,以确保足够功率密度。

2.速度自适应调节:焊接速度对熔深具有显著影响,需在特定功率和材料厚度下确定最佳速度范围,实现最大熔深同时避免虚焊或焊穿。

3.保护气体选配:氦气适用于深熔焊场景,可有效抑制等离子体;氩气提供均衡保护;氮气则满足成本敏感型应用需求。

图片来源:知乎

四、全流程质控体系:零缺陷制造的实现路径,构建”预防-监测-反馈”三位一体质量保障体系:

1.设备健康管理:定期维护保养确保设备处于最佳工况,消除设备因素导致的焊接缺陷。

2.工件预处理标准:严格管控粉尘、油污等污染物,采用”预热+缝焊”工艺处理极柱、防爆阀等关键部位。

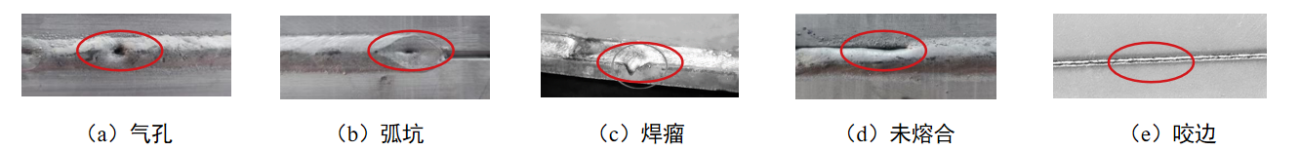

3.在线实时监测:通过焊缝图像实时分析,精准识别气孔、裂纹、未焊透等缺陷,持续提升产品良率。

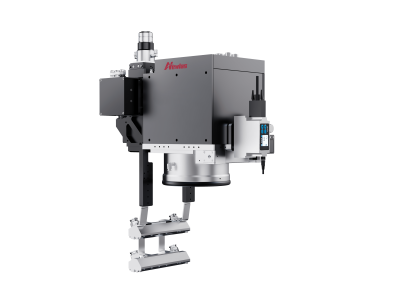

五、创新解决方案:NewOCT激光焊接熔深实时监测系统

- 熔深在线检测:集成OCTMetrix模块实现焊接过程熔深实时监控;

- 即插即用设计:模块化架构兼容主流焊接头(振镜/摆动头/定焦头);

- 污染预警功能:可选配镜片污染检测模块,预防功率损耗导致的焊接异常;

- 高稳定性保障:采用耐高温光学材料,支持8kW级满功率连续作业;

- 多场景适配:兼容单模/多模/环形光斑激光器,覆盖国内外主流品牌;

- 工业互联能力:支持Modbus TCP/PN/EIP等通讯协议,无缝对接MES系统。

作为激光焊接领域的革新者,新耐视NewOCT系统通过振镜控制与光学相干断层扫描(OCT)技术的深度融合,实现了焊接-检测一体化解决方案。目前该系统已在行业头部企业实现规模化应用,为动力电池焊接产线提供”零缺陷、零返工”的全流程质量保障。新耐视持续以技术创新推动行业标准升级,通过提质增效-降本安全-柔性扩展的解决方案矩阵,助力新能源汽车产业向”零缺陷智造”新时代迈进。未来,公司将持续深耕激光焊接质量检测领域,为全球客户提供更智能、更经济的创新解决方案。

产品预订

公司网站:www.newlas.com

咨询热线:189-7128-0299