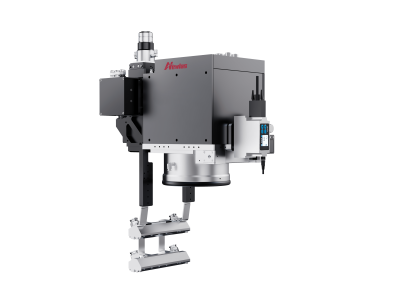

图一 NewScan-3D振镜飞行焊接头(左)NSC振镜控制柜(右)

01 技术升维:高效率与高精度协同突破构建精密焊接价值链

激光飞行焊接技术是一种基于高速振镜与动态聚焦控制的高精度焊接工艺,其核心在于通过振镜组件控制激光光束的偏转路径,配合实时焦距补偿,实现焊接头固定状态下光束的“非接触式动态加工”。这种技术的主要优势包括焊接效率高、速度快,焊缝强度高,焊接变形小。新耐视NewScan-3D振镜飞行焊接系统通过多项创新技术实现了高效率与高精度的协同突破,可广泛覆盖新能源汽车核心部件(动力电池、电驱、电控)及3C电子、航空航天、医疗器械、增材制造等高精度焊接场景,为多行业复杂结构件的高质量、柔性化生产提供技术保障。

先进的机器人和直线轴飞行控制技术

适用于机器人与直线轴焊接工位,通过控制器对机器人位置的实时补偿来实现焊接位置精度的控制,从而达到安全、高效的焊接作业。

领先的飞行焊接+OCT熔深检测技术

飞行焊接和OCT熔深检测技术组合应用,实时、准确地测量焊接过程中的熔深,整体提升产线的综合效率,准确定位问题焊点。

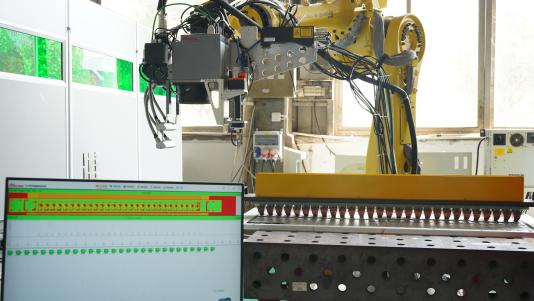

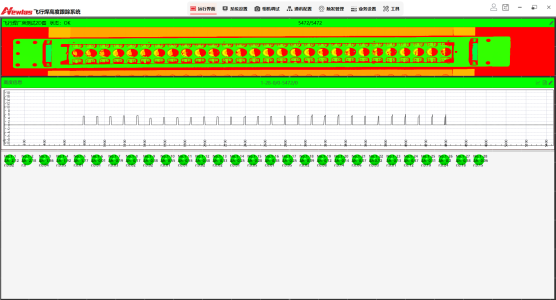

独有的视觉Z向测高和XY向同步检测技术

创造性的将测高功能集成于振镜头上,取消单独的测高工位及相应工序,属于行业首创,并通过控制器实现高效可靠的与振镜头通讯,完成实时高度调节以保证焊接质量。

兼容2D/3D飞行焊性能

控制器及软件系统完全适配2D/3D振镜头的飞行焊接作业,并且支持3D空间飞行焊,实现了全领域全场景的完全覆盖。

图二 3D飞行焊接高度实时检测与跟踪系统及软件界面

图三 3D飞行焊接XY向实时检测与跟踪系统及软件界面

02 行业标杆:高精密焊接系统多领域赋能助力高效生产

在具体应用中,该系统在多个行业中表现出色。例如:

在汽车制造领域,该系统用于车身结构件的焊接,如车门、车顶和底盘,通过高速度和高精度焊接提高生产效率和产品质量。

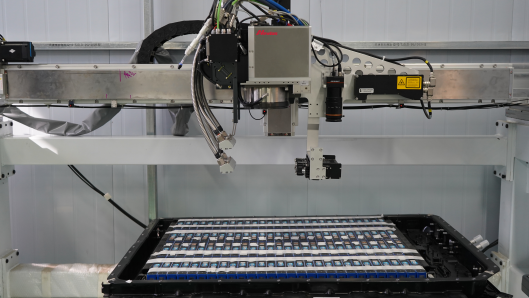

在新能源电池领域,该系统用于焊接各种类型电池模组,如方形电池busbar飞行焊接,圆柱电池连接片飞行焊接等,提高产品的加工效率和成品率。

在航空航天领域,该系统用于焊接飞机和航天器的关键结构件,如发动机部件和机身框架,确保产品的安全性和可靠性。

在3C消费电子领域,该系统能够进行微小元件的精密焊接,如传感器和连接器,保证电子产品的性能和可靠性。

在医疗器械制造领域,该系统用于生产高要求的医疗器械,如心脏起搏器和微创手术工具,满足严格的行业标准。

在增材制造领域,3D激光打印通过逐层熔融与高动态振镜精密控制实现复杂结构的高效成型,满足航空航天、医疗植入物等高端领域需求。

03 专利筑基:核心技术自主化铸就全球产业话语权

该系统的相关技术具备完全自主知识产权,截至目前已获得专利授权7项,具体内容如下表所示:

| 序号 | 专利名称 | |||

| 1 | 一种用于激光焊接的光学结构 | |||

| 2 | 一种基于音圈电机的激光加工结构及加工设备 | |||

| 3 | 一种光学精密测定机器人激光远程焊接方法 | |||

| 4 | 一种用于机器人激光远程焊接设备的焦点检测装置及方法 | |||

| 5 | 一种用于动力电池飞行焊接的高度同步跟踪方法及装置 | |||

| 6 | 一种用于动力电池双向跟踪定位的飞行焊接装置 | |||

| 7 | 一种用于振镜飞行焊的同轴视觉引导装置 | |||

该系统目前在新能源汽车主机厂、新能源头部企业已实现批量化应用,其技术成果打破了国内缺乏与国外同水平高功率振镜细分领域安全性产品的处境,在《新能源汽车关键构件高质高效激光焊接技术与成套装备》项目中获2024年度“机械工业科学技术奖”科技进步奖一等奖。

作为激光焊接领域已完全实现从“工艺-设备-检测”全链路自主化的高科技公司,新耐视NewScan-3D系统已构建起覆盖专利壁垒、行业标准、场景落地的完整技术生态。未来,我们将以此为技术基座,持续创新,为客户提供更高效、更柔性、更智能的焊接解决方案。