在新能源汽车蓬勃发展的当下,圆柱电池凭借能量密度高、散热性能好、一致性佳等优势,在动力电池市场地位愈发重要。然而,市场需求高速增长,传统焊接工艺在高产能需求下,效率低下、精度不足等短板凸显,成为制约产能爬坡与品质升级的关键掣肘,新耐视圆柱电池转塔飞行解决方案应需而生,为行业高质高效生产注入强劲动能。

一、传统与新需求的博弈

- 效率瓶颈:电阻焊、多激光头串联等传统工艺产能仅 20-40PPM,无法匹配新能源汽车对圆柱电池的规模化需求。

- 精度缺陷:电阻焊热影响区大、虚焊率高,多激光头串联受限于机械定位精度,良率难以保障。

- 成本高昂:传统产线占地面积大、设备投入及维护成本高昂,单工位产能不足制约降本增效。

二、难题的破局——NewTFW圆柱电池转塔飞行焊接系统

产品介绍

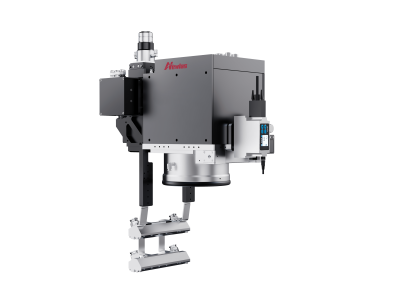

1.关键核心技术:新耐视突破传统,首次结合扫描振镜飞行焊接与转塔式传动技术,精准提升圆柱电池焊接效率。

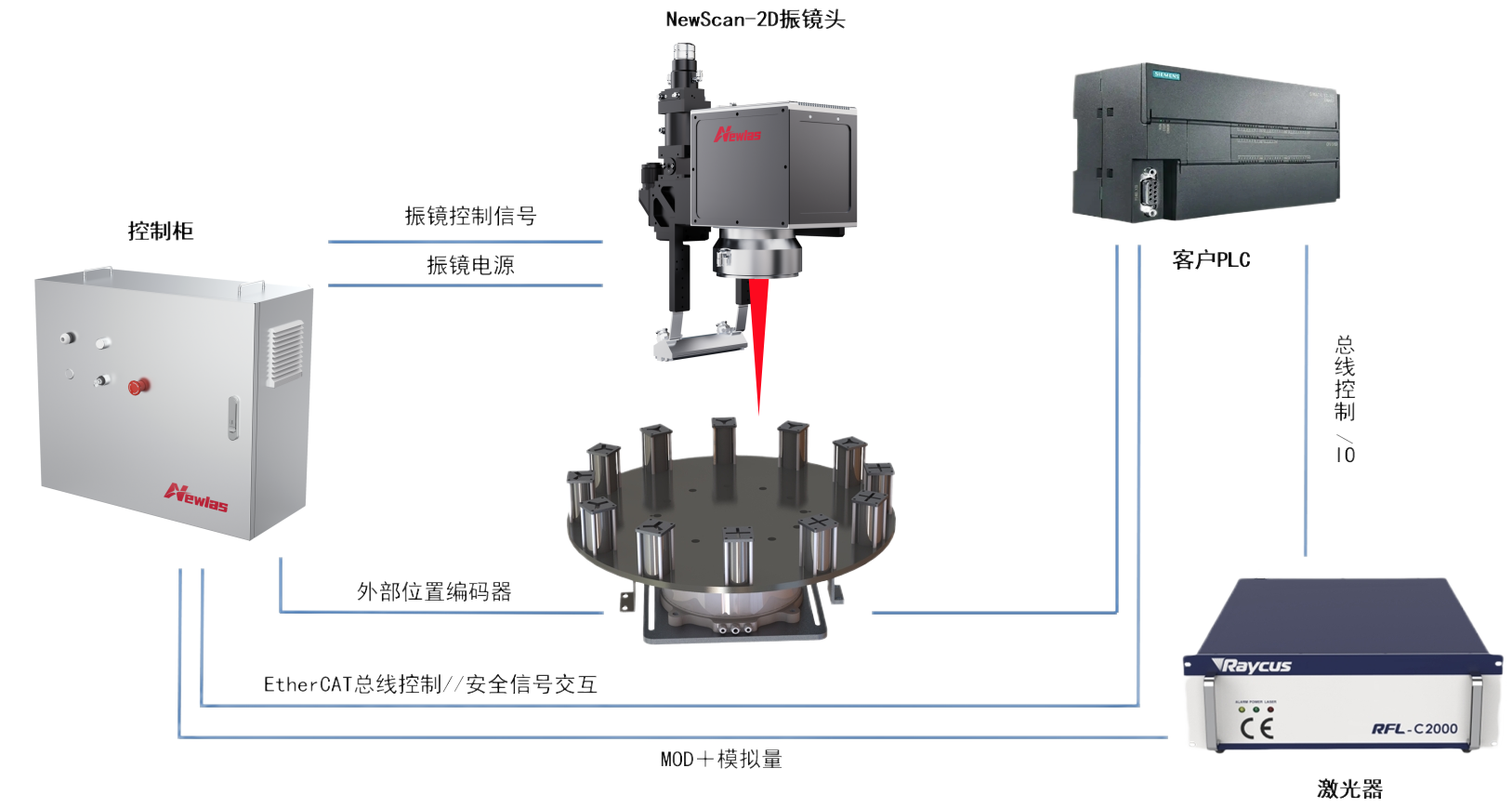

2.核心功能器件:新耐视的2D振镜焊接头系统NewScan与转塔飞行焊控制系统,含100多万脉冲编码器实时传输位置,可精准定位并实现目标位置焊接。

3.智能检测系统:可根据需求选配新耐视自主研发的镜片污染检测系统(准直镜、场镜保护镜片)和功率监测系统。

转塔飞行焊系统可自适应转盘转动,对周向定位工装实施动态飞行焊接。即使转盘变速启停或高速运行,也能适配加工,既提升效率,又保证高精度和质量稳定。

产品特点

1.模块灵活选配

支持模块选配(如功率监测模块、保护镜片污染检测模块等),可实时监测焊接过程中功率变化及镜片状态等,严格把控焊接质量,有效防止功率损耗及焊接不良。

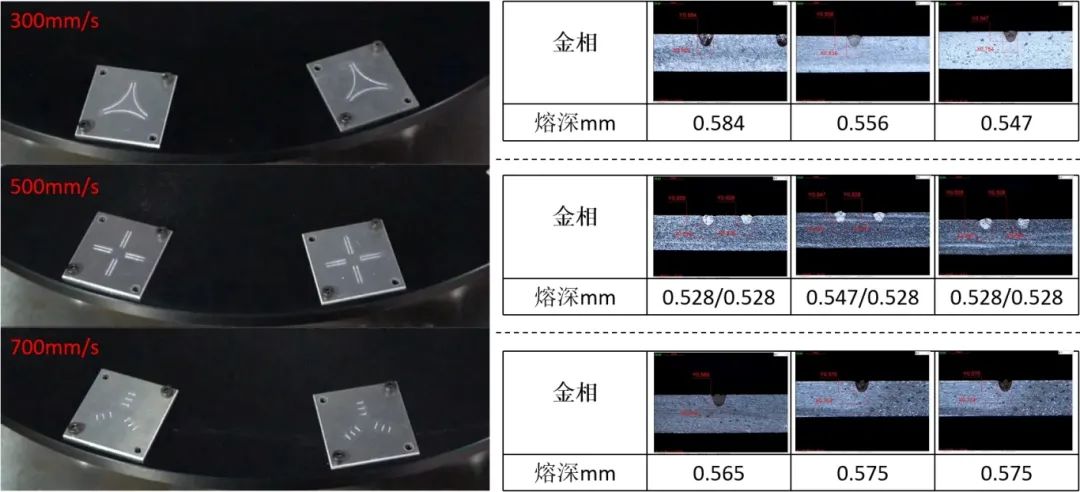

2.焊接稳定性高

采用高标准的光学材料及镀膜工艺,热效应小,可满足6kW级别满功率长时间连续焊接作业。

3.通用性强

能适配单模、多模等多种激光器,兼容国产、进口主流品牌;支持EtherCAT、Profinet等协议,能和MES系统交互通讯,让产线智能化无缝衔接。

核心优势

1.变速飞行焊接:在高速启停阶段,系统于最高加减速2000°/s的极限工况下,仍能确保高精度、高质量焊接;

2.高速飞行焊接:最高支持转盘转速200°/s(线速度约1000mm/s );

3. 高精度飞行焊接:飞行圆闭合精度、飞行重复定位精度和加减速飞行定位精度均在±0.1m内;

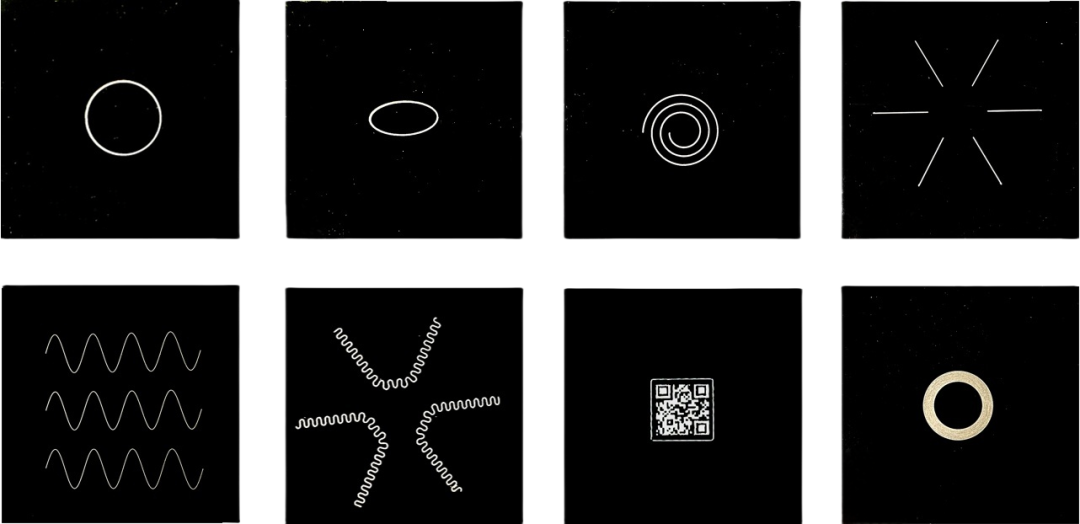

4. 支持多种复杂图形:支持U型线、正弦线等复杂样条曲线,兼容CAD.dxf格式图档导入,满足定制化需求。

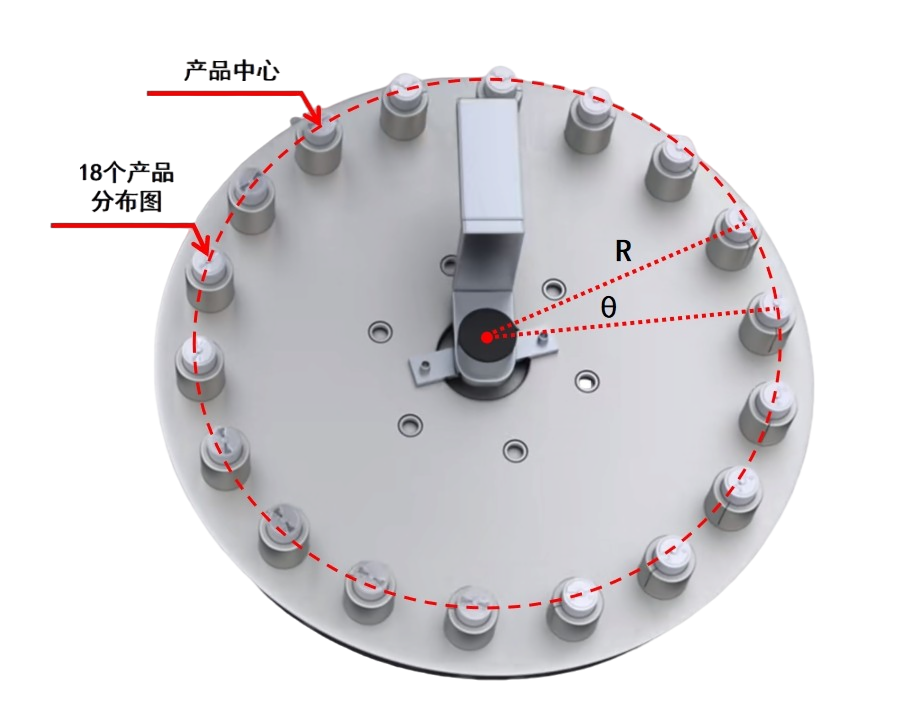

5.工位适应性位置补偿:

圆柱电池生产线的产品良率与产品夹具的精度密切相关。若转塔产品夹具精度存在差异,系统将根据每个工位的实际焊接位置,自动进行角度θ和R值的补偿,以确保焊接精度和产品质量。

适用场景

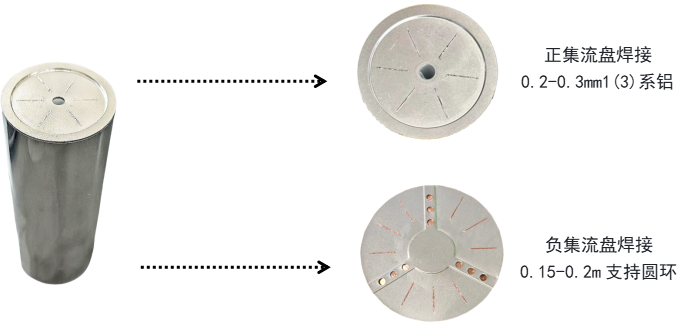

1.焊接

适配圆柱电池正负集流盘、盖帽、盖板等多部位焊接。

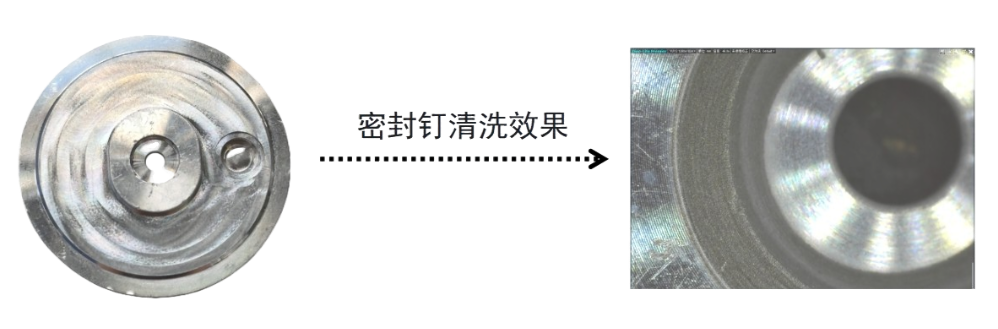

2.清洗

支持圆环形、矩形填充激光清洗,以适应不同场景的需求。

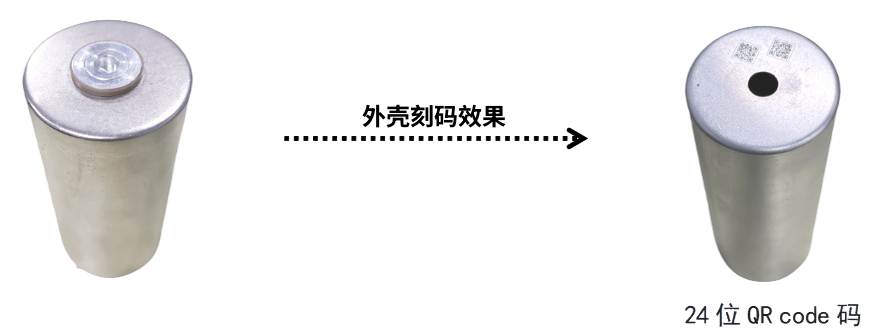

3.刻码

支持6x6mm等多个尺寸刻码,满足追溯与防伪需求。

NewTFW圆柱电池转塔飞行焊接系统,以“变速飞行焊接+智能工位补偿”双核技术,直面行业效率、精度与成本的三重挑战,从源头保障了焊接一致性与良品率,为动力电池大规模量产提供了“高精度、全可控、低成本”的一站式解决方案,助力车企在新能源赛道中以制造效率构筑核心竞争力。

【产品预定】

公司网站:www.newlas.com

咨询热线:189 7128 0299