引言

在动力电池制造领域,转接片焊接质量直接决定了电芯的安全性能与使用寿命。传统检测手段主要依赖人工抽检或破坏性测试,不仅效率低下,且存在漏检风险。基于光学相干断层扫描技术(OCT)的NewOCT振镜焊接检测系统,凭借其微米级分辨率,实现了焊接熔深的无损全检,推动动力电池制造行业迈向智能化、高精度化生产新时代。

一、技术突破:微米级精度的核心能力

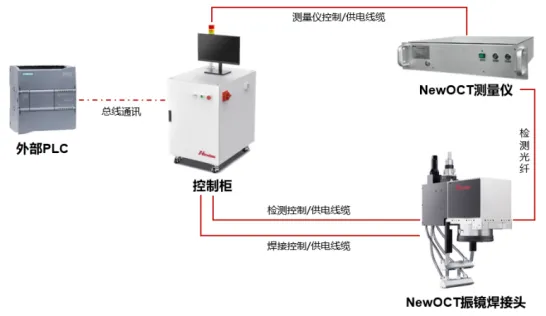

NewOCT熔深检测系统一站式解决方案针对电芯转接片焊接与检测的成套系统,包含:NewOCT振镜焊接头、焊接控制系统及OCT检测系统,可以满足电芯转接片的焊接与熔深检测同步进行。

1.超精密检测技术

- 硬件性能:OCT系统轴向分辨率≤0.02mm(20μm),精准捕捉焊接过程中熔深过浅/深,虚焊、漏焊等缺陷。

- 检测范围:最大测量范围≥12mm,覆盖转接片焊接全场景需求,熔深检测精度≤10%。

2.同步焊接与检测集成

- 一体化设计:集成NewOCT振镜头与激光焊接系统,焊接过程同步完成熔深检测,消除传统离线检测的时间延迟与误判风险。

- 工艺适配性:支持直线、正弦、8字、U型线、圆弧等多种摆动波形,适配转接片高效焊接工艺(飞行焊接速度可达200mm/s),检测精度不受焊接速度影响。

二、系统优势:全流程闭环控制与智能化

1.全流程质量控制

- 焊前:预留测高接口实现动态焦点补偿,确保焊接一致性。

- 焊中:实时熔深监测,结合三重安全互锁(位置偏差、出光时长、系统状态),保障8kW满功率作业零风险。

- 焊后:数据追溯与配方化管理,支持多套参数配方一键调用。

2.工业4.0兼容性

- 支持EtherCAT、Profinet、Modbus TCP等工业协议,直接对接MES系统,实现焊接参数与检测数据双向交互。

- 可选配场镜污染检测、功率监测装置,提升过程可控性。

三、行业价值:从降本到可靠性的全面升级

1.经济效益

人力成本减少90%,物料浪费降低80%,返修率下降50%,彻底杜绝批量报废风险。

2.质量保障

NewOCT熔深检测系统通过高精度传感器(位置/温度/功率实时监控)和动态补偿算法,实现焊接过程全闭环质量控制

3.技术前瞻性

专用NewOCT振镜头与定向开发算法,可拓展至精密电子(FPC焊接)、医疗器件等微米级精度需求领域。