01前言

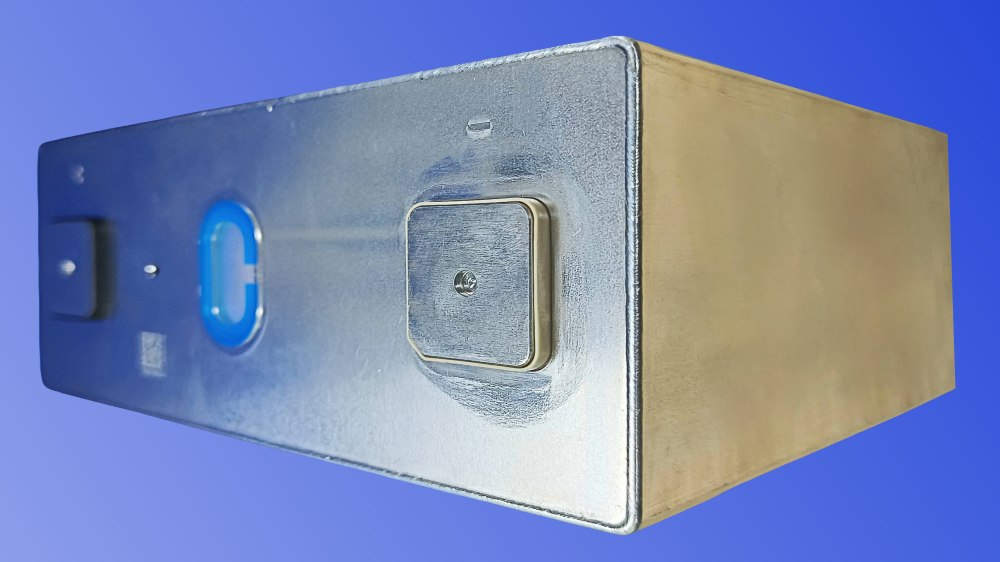

在新能源电池生产中,作为动力电池安全的第一道防线,顶盖焊接的熔深质量直接关系电池:

1.密封性:防止电解液泄漏,避免热失控风险;

2.结构强度:承受内部气体膨胀压力,保障循环寿命;

3.电气性能:焊接不良可能导致内阻升高,影响充放电效率。

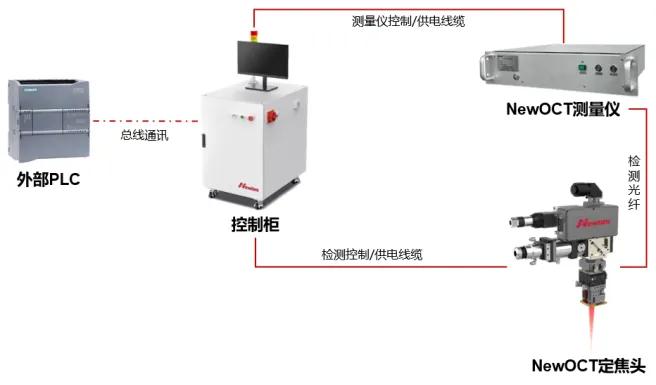

传统抽检方式难以全面管控这些风险,而NewOCT熔深检测系统一站式解决方案,通过同步焊接与检测,实现了从”被动抽检”到”主动防御”的升级。

02NewOCT熔深检测系统一站式解决方案三大核心技术解析

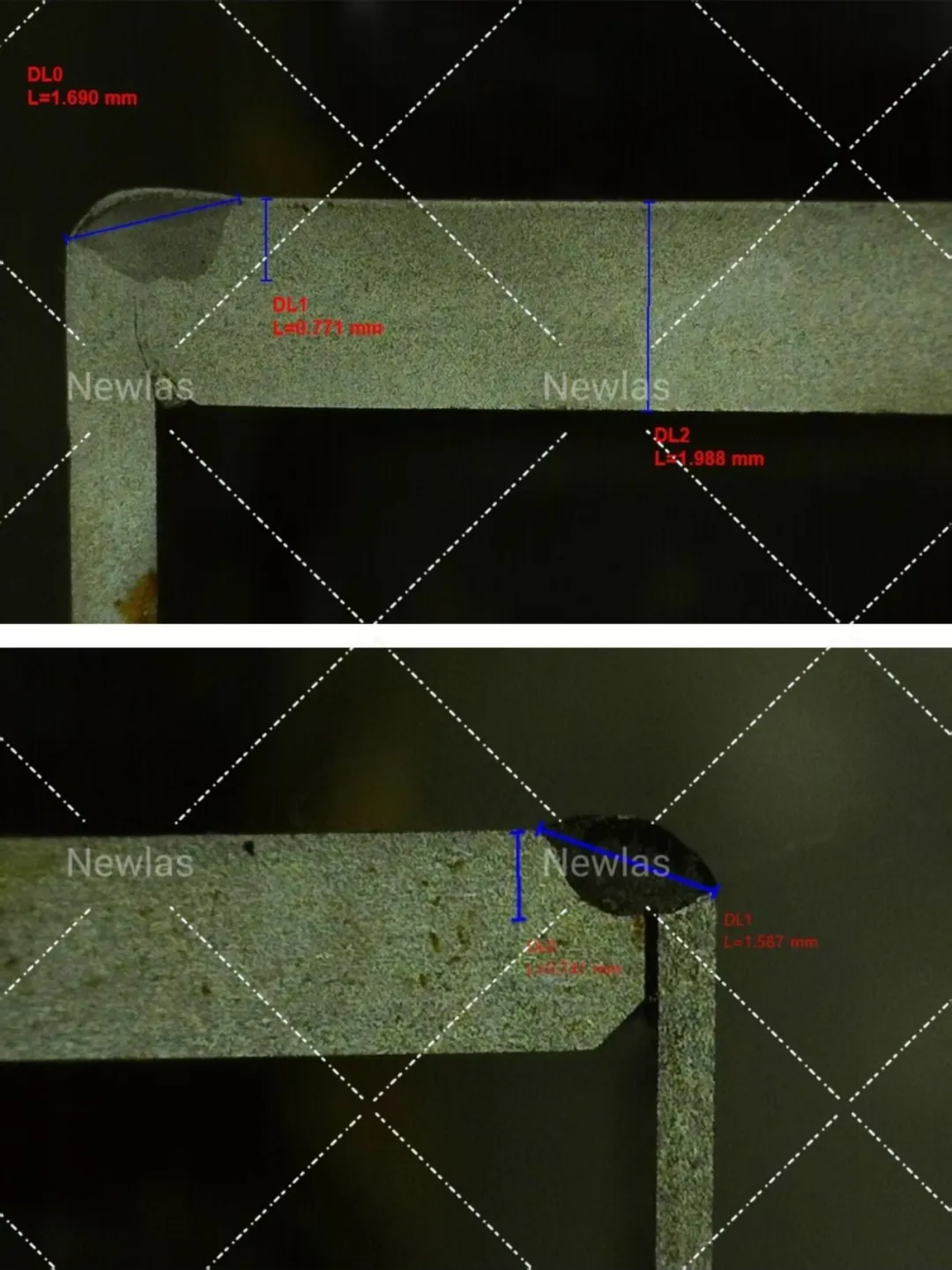

1.光学相干断层扫描技术(OCT)

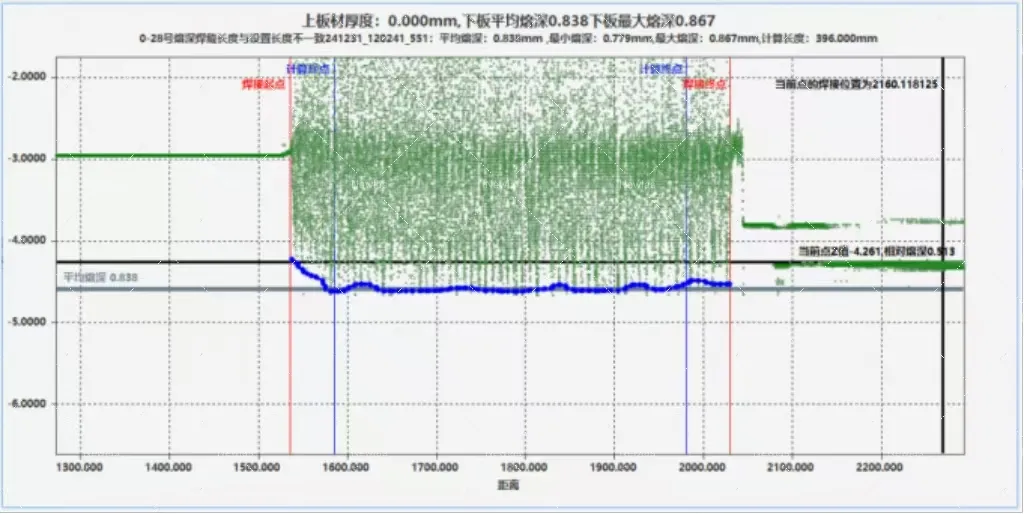

- 工业级”透视眼”:通过近红外波长激光光源,实时扫描焊接熔池,抗干扰能力强,轴向分辨率达0.02mm(20μm),最大测量范围≥12mm,熔深检测精度≤10%,可精准捕捉熔深数据;

- 无损检测:非接触式测量,不影响焊接工艺,避免传统切割检测的物料损耗。

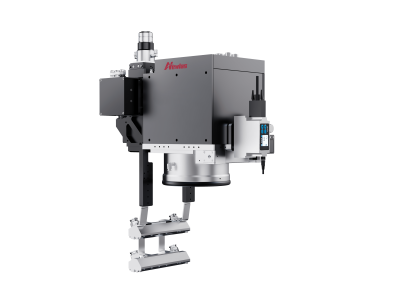

2.定焦焊接系统一体化设计

- 激光焊接同步控制:适配单模/多模/环形光斑激光器,耐受12kW高功率焊接;

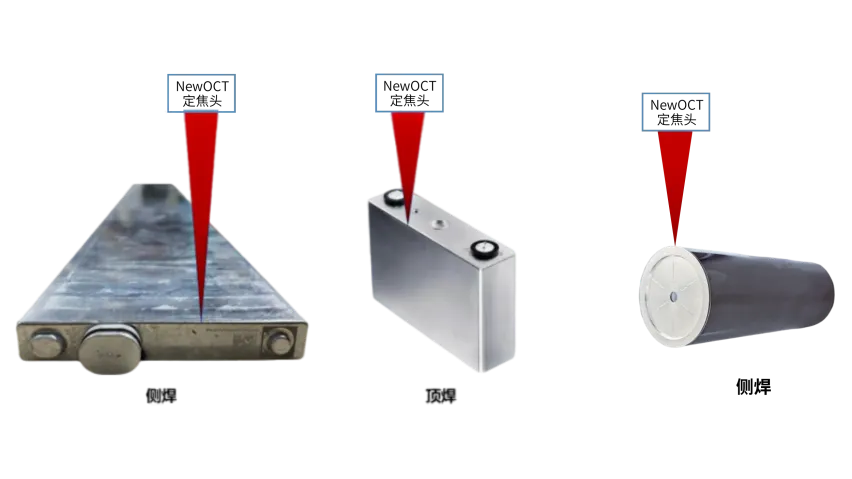

- 支持多品类电池型号:兼容方形/刀片/圆柱电池封口焊熔深全检。

3.智能软件算法加持

- 高速采集:支持400mm/s焊接速度的实时检测,满足动力电池产线节拍;

- 操作便捷:不同电池型号(方形/刀片/圆柱)可快速切换检测参数,降低操作门槛。

03落地价值:从“概率合格”到“件件可靠”

1.降本增效:减少抽检物料浪费与返工成本,单线年节省人力成本超30%;

2.风险防控:实时拦截不良品,避免批量报废(如熔深不足10%的隐患电芯);

3.工艺优化:通过历史数据追溯焊接参数与质量关联性,持续提升良率。

04结语

NewOCT系统通过同步焊接与检测技术,将传统抽检升级为过程可控的实时质量监控。在新能源电池行业加速向零缺陷制造迈进的背景下,该技术为顶盖焊接提供了更可靠的熔深质量保障方案。