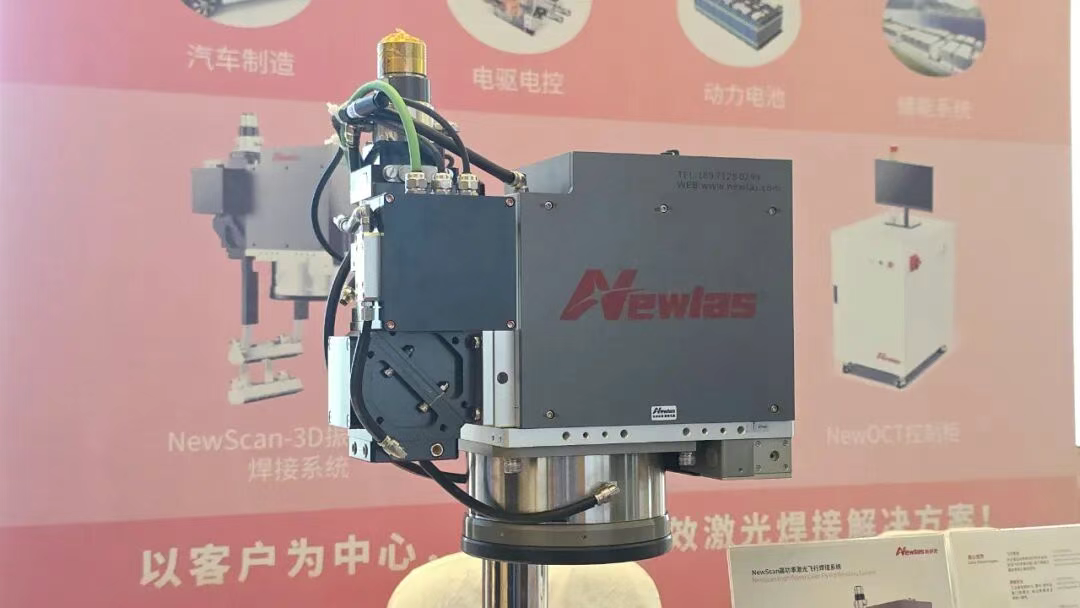

11月27日至28日,“2025杭州新能源汽车智能制造产业峰会”在杭州和达希尔顿逸林酒店举办。新耐视受邀参展,携NewOCT熔深检测焊接头、NewScan-3D振镜飞行焊接头两大创新产品亮相。两款产品以精准匹配新能源智能制造需求的前沿技术,吸引全场与会者聚焦,现场与行业伙伴展开深度交流探讨。

行业痛点

电驱系统铜排激光焊接的核心痛点在于:铜材的高反射率与导热性,导致焊接过程极不稳定,难以同时保证熔深一致性与过程可控性。

1.虚焊难检出:内部虚焊大幅增加接触电阻,在大电流下容易引发局部过热烧毁

2.质量难追溯:结果依赖人工经验与事后抽检,飞溅、气孔等缺陷无法实时管控,严重威胁产品安全与寿命。

当前“黑箱式”的焊接工艺,已成为制约电驱系统提质增效与实现“零缺陷”制造的核心瓶颈。

展品速递

NewOCT焊接熔深检测系统,将焊接质量管控从“事后抽检”升级为“过程可视”,从根本上杜绝虚焊隐患。通过100%在线全检,取消离线检测工位,直接提升产线效率与产能,实现清晰的成本节约。该系统提供全流程数字化,支持焊接过程追溯,为新能源制造提供可靠质量管控。

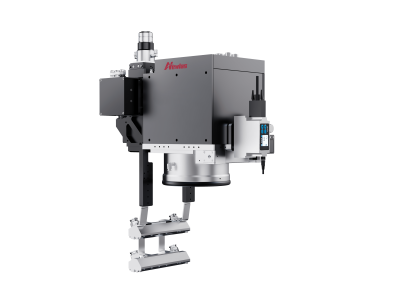

NewScan-3D振镜飞行焊接系统,通过机器人-振镜协同控制与集成视觉技术,实现高速高精度的飞行焊接。系统具备自适应调焦与精密跟踪能力,轻松应对复杂曲面与异形焊缝。同时,集成智能安全监控与参数追溯功能,确保焊接过程可靠可控,精准保障新能源领域对焊接零缺陷与全追溯的严苛要求。

演讲报道

新耐视产品总监吴泽锋在新能源汽车智造产业峰会发表主题演讲《质效双升:基于工艺革新与一体化装备的电驱铜排智造方案》。他在演讲中系统阐述了新耐视围绕电驱铜排焊接质量构建的全流程闭环解决方案:

吴泽锋指出,确保焊接质量必须构建从焊前、焊中到焊后的全过程闭环管控体系。焊前阶段,通过高精度视觉定位与夹具协同,为焊接质量奠定坚实基础;焊接过程中,采用NewScan-3D振镜焊接系统实现高速高精度焊接,配合自主研发的NewOCT实时熔深监测技术,将传统“黑箱”工艺转变为“过程可视”;焊后阶段,生成焊接质量报告,实现全流程数据追溯。他强调,新耐视通过“精密夹具+先进工艺+智能装备+数据管理”的一体化解决方案,已为多家头部客户实现了焊接“零缺陷”目标,助力新能源产业实现质效双升。

结语

新耐视以核心解决方案破解新能源电驱电控铜排焊接检测痛点,以全流程闭环解决方案推动产线提质增效降本,未来,新耐视将加速AI与实时检测技术的深度融合,致力于开发抗干扰能力更强,更加稳定可靠的国产化高端装备。我们期待与产业链伙伴协同创新,共同推进智能制造升级,赋能新能源汽车产业迈向高质量、可持续发展的新阶段。