在新能源电池制造中,极柱焊接质量直接影响电池的导电性能与安全性。传统检测方式难以实现焊接过程的实时监控,而极柱焊接&OCT检测系统通过技术创新,将焊接与检测同步完成,为电池生产提供可靠保障。

01 方案核心:焊接与检测的精准同步

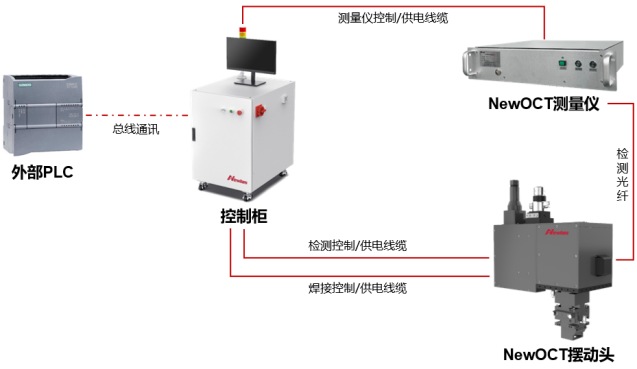

该解决方案由NewOCT高速扫描振镜、焊接控制系统及OCT检测系统组成,基于光学相干断层扫描技术(OCT),实现以下功能:

(一)实时在线检测:焊接过程中同步获取熔深数据;

(二)无损定量分析:光学非接触无损检测,避免样品损伤。

02 三大技术模块详解

(一)摆动焊接系统

1.硬件特性:工作波长1030nm~1360nm,耐受功率8kW,支持QBH/QD光纤接口;

2.软件功能:提供直线、圆弧、正弦等6种摆动波形,配同轴视觉相机接口;

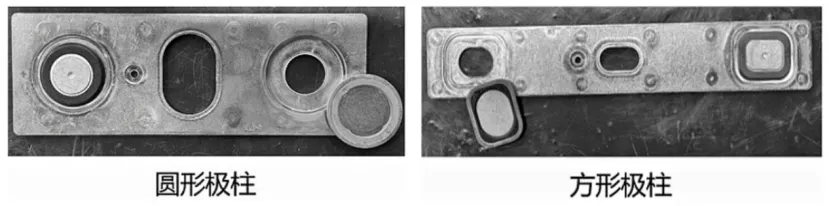

3.应用场景:适用于圆形/方形极柱的复杂轨迹焊接;

4.AI算法实时优化焊接轨迹,自适应不同极柱形状;

5.热输入精确控制,降低热影响区风险。

(二)OCT检测系统

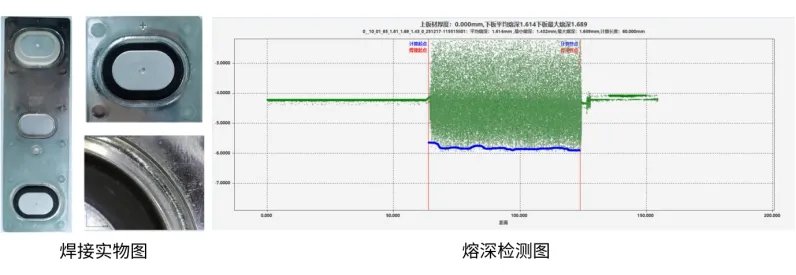

1.检测精度:轴向分辨率≤0.02mm,熔深检测精度≤10%,最大测量范围≥12mm;

2.智能控制:支持多套参数配方管理,一键完成检测校准;

3.焊前焊后检测:通过接口实现焦点自动校准,避免虚焊;

4.异常数据自动标记,支持历史记录追溯分析;

5.建立熔深-质量关系模型,实现预测性维护。

(三)产品兼容性

1.激光器适配:兼容单模/多模/环形光斑激光器;

2.振镜适配:适配各类主流振镜;

3.系统对接:支持EtherCAT、Profinet等协议,与MES系统无缝交互;

4.通CE等认证。

03 四大优势

(一)降本增效

减少人力与物料损耗,通过实时检测降低返修率。

(二)提质增效

避免批量废品产生,消除潜在召回风险。

(三)稳定可靠

采用高标光学材料与镀膜工艺,保证8kW满功率连续作业。

(四)全位置检测

针对方形极柱拐角难点,专用算法确保检测精度≤10%。

04 行业价值

在新能源行业追求零缺陷的今天,这种”焊接+检测一体化”的模式,正逐步成为高端制造领域的标配技术。该系统凭借焊接与检测一体化的设计,有效解决了传统抽检模式的滞后性问题。NewOCT系统通过实时数据采集与分析,能够精准识别熔深异常情况,为电池安全筑牢双重保障防线。

该系统支撑电池制造向零缺陷目标迈进,凭借其技术先进性和稳定性,为智能工厂建设提供关键技术支撑,在新能源电池制造领域展现出广阔的应用前景。