本文来源于中国光学期刊网!

作者: 李宇强 、郭玲玉 、蒋平 、耿韶宁、王春明、高嵩、韩楚

摘要

铝合金密度低、比强度高,是理想的新能源汽车车身材料,但表面氧化层的存在严重影响焊接质量。激光清洗是一种基于脉冲激光的热烧蚀作用去除表面氧化层的方法,具有非接触、可控性好等优点。激光清洗处理会使铝合金表面形貌发生明显变化,对后续加工(如焊接、涂装等)有显著影响。研究了6061铝合金激光清洗表面形貌的变化规律,并建立了表面自然氧化层的激光清洗工艺窗口;基于此窗口,构建了6061铝合金表面粗糙度变化函数模型,对工艺参数进行优化。结果表明:平均功率影响凹坑形貌的变化尺寸,进而改变表面粗糙度,随着功率由15 W升高至75 W,粗糙度逐渐增大;扫描速度和线间距影响相邻凹坑的搭接形貌,进而改变粗糙度,随着扫描速度由2000 mm/s升高至6000 mm/s,线间距由0.02 mm升高至0.06 mm,粗糙度先增大后减小。6061铝合金自然氧化层的激光清洗工艺窗口的参数为:平均功率为30~60 W,扫描速度为3000~5000 mm/s,线间距为0.03~0.05 mm,采用此窗口的工艺参数进行激光清洗后,粗糙度最大为1.584 μm。

1 引言

铝合金具有密度低、比强度高等特点,被广泛应用于航空航天、汽车制造等领域[1-2]。铝合金表面容易生成氧化层,而氧化层会严重影响焊接质量[3-4],因此亟需一种高效的清除技术。激光清洗方法利用脉冲激光的热烧蚀作用去除铝合金表面的氧化层。与传统清洗方法(如机械打磨、化学清洗等)相比,激光清洗在清除效果、工艺柔性等方面具有明显的优势[5],逐渐成为了常用的工业清洗手段。

激光清洗处理会明显改变铝合金的表面形貌和粗糙度,从而严重影响焊接、涂装等后续加工。Yousaf等[6]发现激光清洗后,铝合金表面会形成“火山坑”形状的凹坑形貌,且随着激光能量的升高,“火山坑”形貌尺寸先增大后减小。Zheng等[7]根据激光作用机理和凹坑形貌特征,将激光辐照区域划分为烧蚀区、熔化区、沉积区等5部分,并对各区域内的形貌变化机制进行了理论分析。Zhu等[8]发现激光清洗能够显著提升5A12铝合金的表面粗糙度,但并未系统地阐释粗糙度的变化规律。Shi等[9]发现激光清洗处理能够在铝合金表面形成9~30 μm厚的硬化层,该硬化层轻微地提高了基材的拉伸性能和弯曲性能。Zhang等[10-11]建立了材料热力学模型,认为蒸发压力引起的冲击效应导致了凹坑形貌的形成。Liu等[12-14]通过工艺实验发现采用适当的工艺参数清洗后,金属合金表面的粗糙度可以得到一定程度的降低,但并未解释粗糙度降低的原因。文献[ 15-17]通过元素测试获取了铝合金激光清洗的工艺窗口,但并未结合工业应用进一步优化工艺参数。

综上所述,一些学者仅对比了激光清洗前后铝合金表面形貌的差异,但并未系统地解释形貌变化和粗糙度变化的原因。本文以6061铝合金为对象,开展工艺实验。探究了激光清洗工艺参数、表面形貌和粗糙度的关系,建立了6061铝合金表面自然氧化层的激光清洗工艺窗口。基于此窗口,构建了6061铝合金粗糙度变化函数模型,并对工艺参数进行优化,为激光清洗调控铝合金表面形貌提供理论基础和工艺指导。

2 实验方法

2.1 实验设备与材料

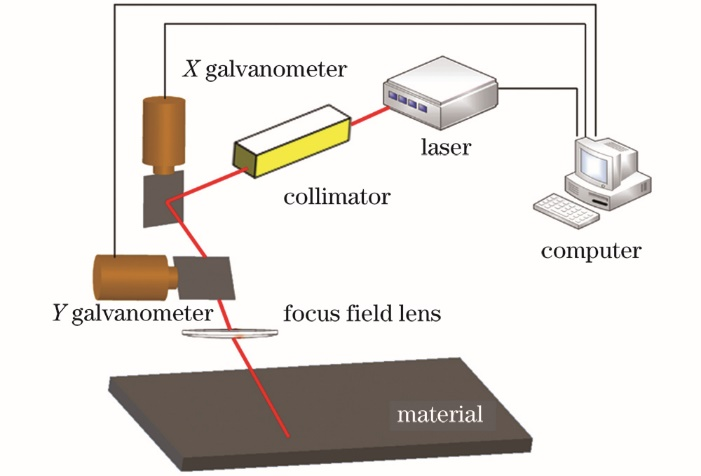

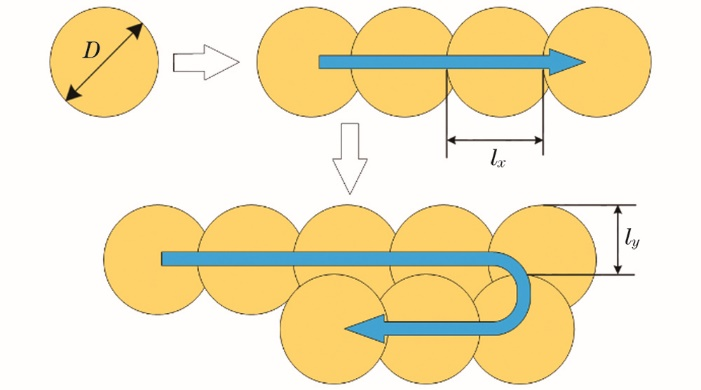

使用最大功率为100 W的脉冲激光器(YDFLP-100-LM1)进行激光清洗实验,X振镜和Y振镜的高速运动将激光能量以二维排布的形式作用于材料表面,激光清洗设备结构如图1所示。激光波长为1064 nm,最大单脉冲能量为1.5 mJ,光斑直径D为70 μm。固定脉宽为100 ns,重复频率为100 kHz。

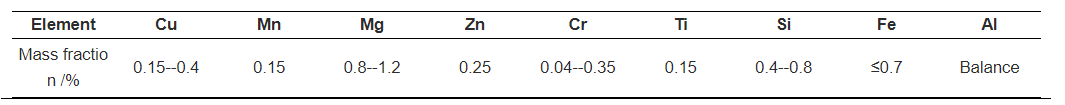

使用的厚度为2 mm的6061铝合金具有密度低、比强度高等优点,在新能源汽车车身中得到了广泛应用,化学成分如表1所示。

2.2 实验步骤

采用单因素实验研究平均功率P、扫描速度v和线间距ly对激光清洗效果的影响。平均功率影响激光能量的大小,过小的功率无法去除表面氧化层,而过大的功率会导致二次氧化。扫描速度和线间距分别影响横向光斑间距lx和纵向光斑间距,如图2所示。

扫描速度与横向光斑间距的关系为

激光清洗前,采用线切割方法将铝合金板材切成10 mm×10 mm×2 mm的方形试样,并用酒精擦拭表面。激光清洗后,采用扫描电子显微镜(FEI Sirion 200型)对表面形貌进行表征,采用能谱仪(EDS)对表面元素含量变化进行测试,采用超景深三维显微镜(OLYMPUS DSX 510型)测试表面粗糙度Sa的变化。

2.3 工艺参数优化方法

激光清洗会明显改变铝合金的表面形貌和粗糙度。相关研究人员发现高粗糙度会增大表面对激光的吸收率以及涂层与基材间的附着力[18-20]。考虑到激光清洗是激光焊接和涂装的预处理手段,在建立的激光清洗工艺窗口内,基于响应面分析方法,以能达到的最大粗糙度为目标对工艺参数进行进一步优化。响应面分析法是用于处理多变量问题建模和优化的统计方法,并逐渐成为工程设计优化最有效的工具之一[21-22]。

对于一个响应量y,可构造一个多项式近似函数表达其与一系列变量x的关系:

以二阶响应面模型为例,响应面近似函数为

式中:n为变量x的个数;α0、αi和αij分别为常数项系数、一次项系数和二次项系数。

3 实验结果和讨论

3.1 6061铝合金激光清洗后表面形貌变化分析

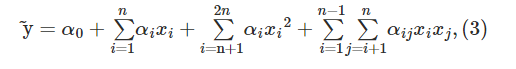

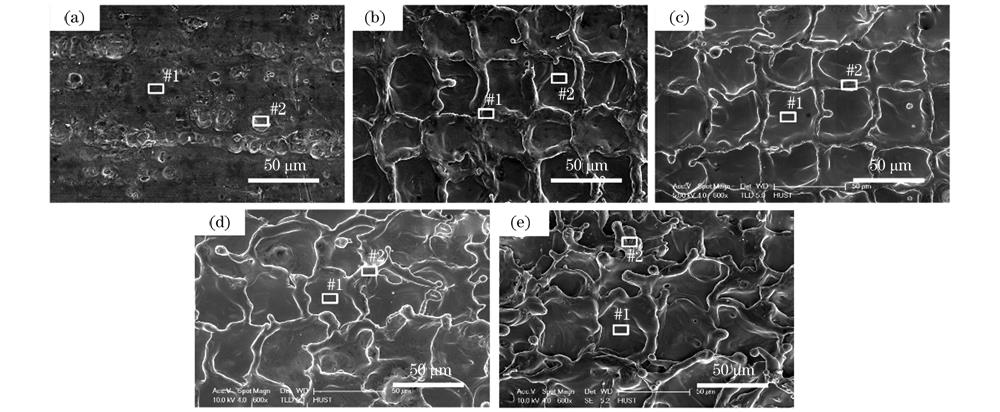

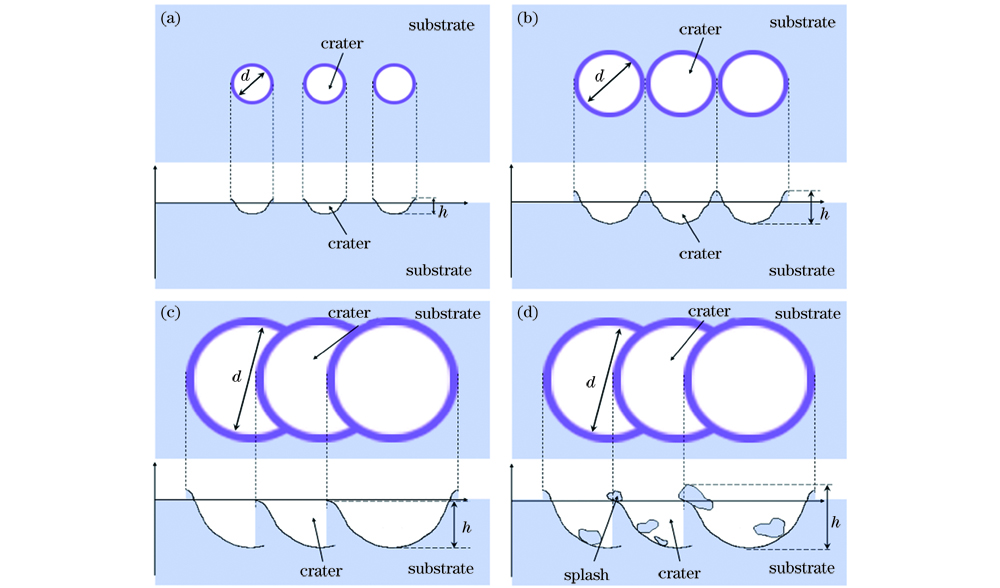

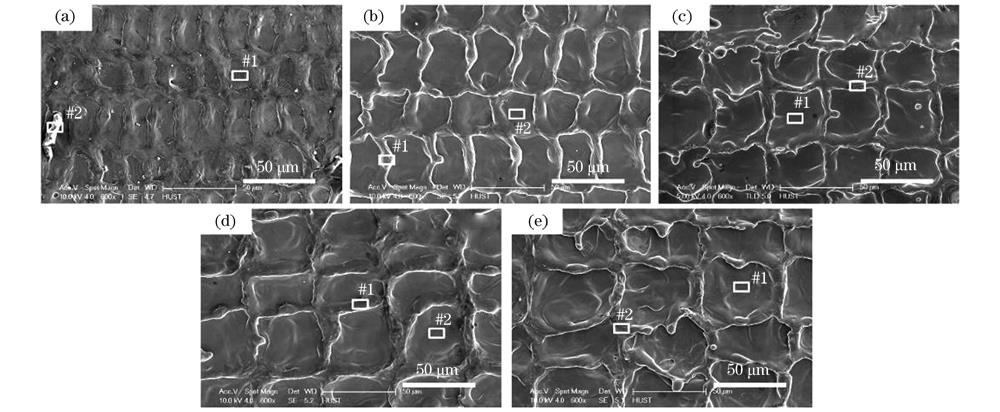

图3为不同平均功率激光清洗后铝合金的表面形貌,扫描速度为4000 mm/s,线间距为0.04 mm。当功率为15 W时,铝合金表面仅形成小的凹坑形貌。由于激光能量低,表面氧化层厚度不均,大部分区域并没有出现相同尺寸的烧蚀凹坑。激光清洗后的表面形貌与单个脉冲激光辐照后的形貌密切相关。文献[ 23]指出脉冲激光处理过程中,材料表面熔池的流动受反冲压力、重力等作用。图4为激光清洗过程中铝合金熔池的流动。金属表面在激光热作用下形成熔池区域,熔体受热形成蒸汽团。金属蒸气的喷发对表面熔池产生巨大的反冲压力作用,流体沿着固液界面向熔池边缘运动,最终形成中部凹陷、四周凸起的“环形山”形貌。当功率为30,45,60 W时,从图3中可以看到排布规律的凹坑形貌,并且相邻的凹坑互相搭接。随着功率的升高,搭接形貌逐渐失稳。当功率升至75 W(单脉冲能量为0.75 mJ)时,金属飞溅现象严重,无明显的凹坑搭接痕迹,这是因为激光能量过大导致热烧蚀作用剧烈,金属流体在巨大的反冲压力作用下大量飞溅,最终破坏了凹坑搭接形貌。

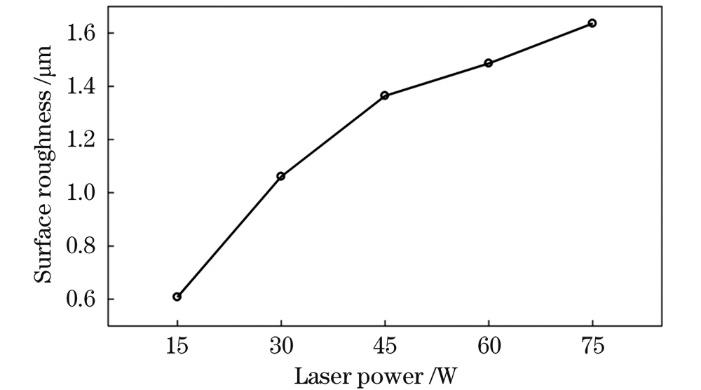

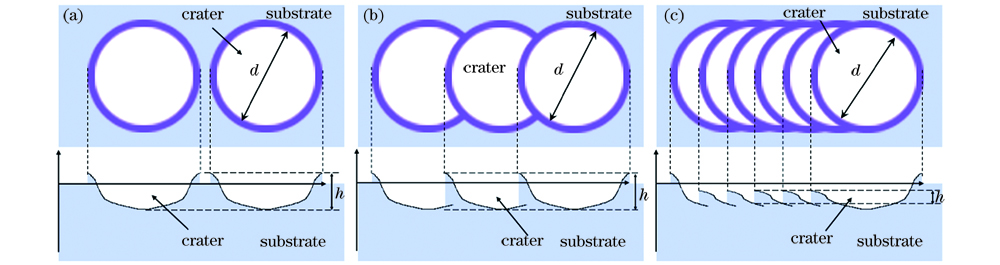

表面形貌的变化会显著影响粗糙度。线粗糙度基于线轮廓法评定粗糙度,用于表征表面一维轮廓的粗糙程度;面粗糙度基于区域形貌评定粗糙度,用于表征物体表面二维形貌的粗糙程度。面粗糙度更适合表征激光清洗后材料表面粗糙度的变化情况。图5为表面粗糙度随平均功率的变化情况,测量结果误差在0.01 μm以内。从图中可以看出,随着功率由15 W升至75 W,粗糙度Sa由0.608 μm增大至1.636 μm,但增大的趋势逐渐变缓。结合图3和图5,可以把铝合金表面形貌随功率的变化过程分为4个阶段。当功率为15 W时,如图6(a)所示,由于激光热作用小,凹坑形貌的宽度d和深度h较小,相邻凹坑并没有重叠,表面仍有大部分平坦区域,此时的粗糙度Sa仅为0.608 μm。功率升至30 W时,如图6(b)所示,单个凹坑形貌尺寸随之增大,相邻的凹坑互相搭接,表面大部分区域被凹坑覆盖,粗糙度Sa增大至1.061 μm。当功率升至45 W和60 W时,如图6(c)所示,凹坑宽度的增大导致相邻凹坑形貌具有一定的重叠,激光功率的升高和相邻光斑的热积累导致凹坑的深度继续加深,粗糙度Sa大幅增大至1.364 μm和1.486 μm,由于光斑重叠率的限制,粗糙度增大的趋势逐渐减缓。当功率升至75 W时,如图6(d)所示,金属飞溅现象加剧,飞溅的液滴会落在凹坑内部和凸起上方,增大了表面的起伏程度,此时粗糙度Sa为1.636 μm。

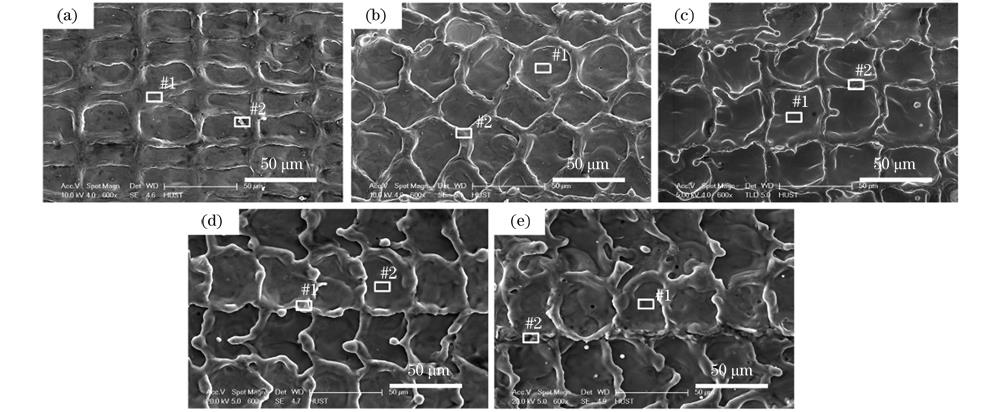

图7为不同扫描速度激光清洗后铝合金的表面形貌,功率为45 W,线间距为0.04 mm。图8为不同线间距激光清洗后铝合金的表面形貌,功率为45 W,扫描速度为4000 mm/s。由于扫描速度和线间距均改变相邻激光光斑间距,故二者表面形貌的变化呈现相似的规律。当扫描速度为2000 mm/s,线间距为0.02 mm时,表面比较平坦,凹坑的搭接痕迹不明显。随着扫描速度和线间距的增加,可以明显看到排布规律的凹坑形貌,且形貌起伏程度增大。

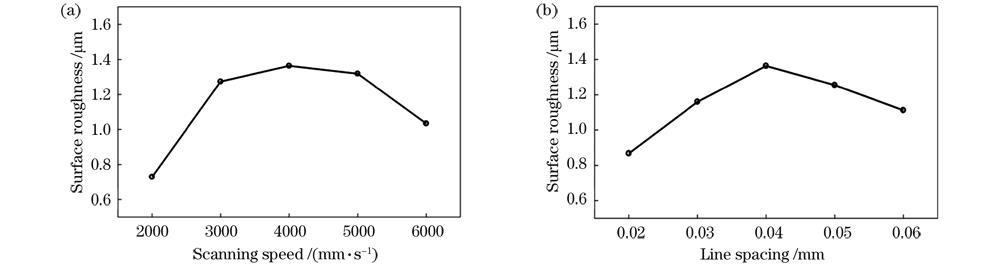

图9为粗糙度随扫描速度和线间距的变化情况。从图中可以看出,二者均呈现先增大后减小的变化趋势,这与激光清洗过程中相邻凹坑形貌搭接有关。当扫描速度为6000 mm/s,线间距为0.06 mm时,如图10(a)所示,相邻激光光斑的大间距导致凹坑形貌无法形成搭接,单位面积内凹坑形貌的数目较少,局部区域仍处于平坦的状态,此时粗糙度没有达到最大。当扫描速度为3000~5000 mm/s,线间距为0.03~0.05 mm时,如图10(b)所示,相邻的凹坑实现了较小程度的搭接,单位面积内的凹坑数目增多,粗糙度相应增大。当扫描速度为2000 mm/s,线间距为0.02 mm时,如图10(c)所示,相邻的凹坑实现了高程度的搭接,第2个凹坑的环状凸起已覆盖在第1个凹坑的最低处,形貌高低起伏间距减小,粗糙度降低。

3.2 6061铝合金激光清洗工艺窗口的建立

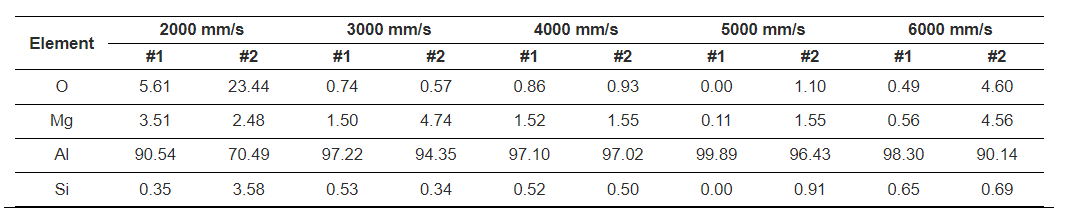

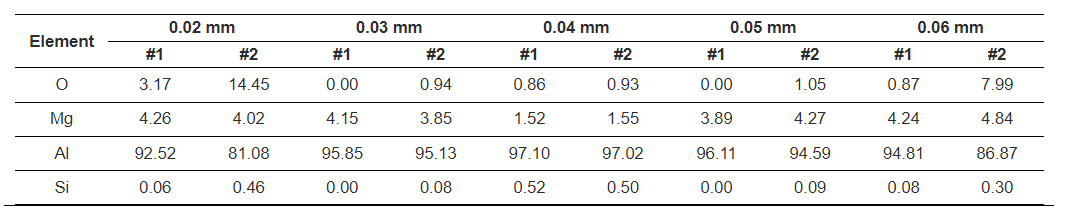

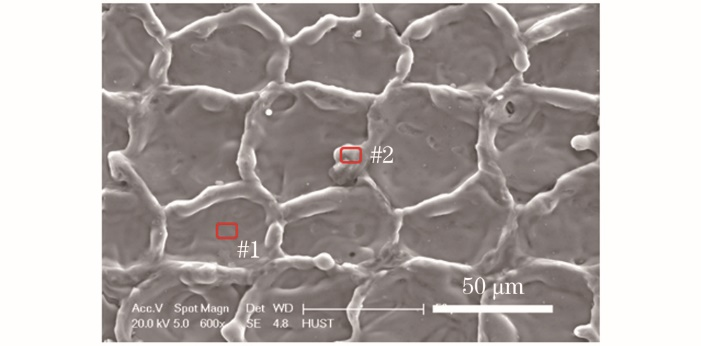

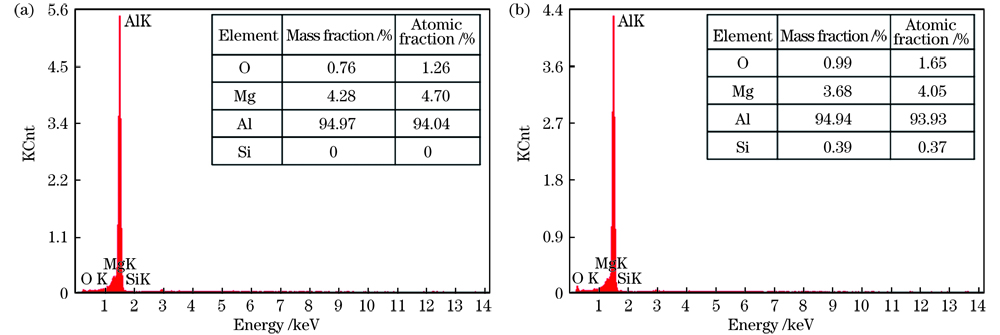

铝合金表面氧化层的主要成分为Al2O3·3H2O,表面氧元素的含量可作为激光清洗效果的评价指标。采用EDS测试了不同工艺参数激光清洗后铝合金表面元素含量,每种工艺参数下检测2个不同的样本点以减小实验误差,检测位置如图3、图7和图8中矩形线框所示,测试元素为O、Al、Mg和Si,检测结果如表2、表3和表4所示。

从表2中可以看出:平均功率为15 W时,无法完全去除表面的氧化层;而功率为75 W时,出现了严重的二次氧化。当扫描速度为2000 mm/s,线间距为0.02 mm时,相邻光斑能量的热积累会导致严重的氧化。而扫描速度为6000 mm/s,线间距为0.06 mm时,相邻光斑的交界处仍残留图11为激光功率为60 W,扫描速度为4950 mm/s,线间距为0.04 mm时的6061铝合金表面形貌。从图中可以看出,凹坑形貌规律地排布在铝合金表面,且无金属飞溅。测试了凹坑内部(#1处)和环状凸起(#2处)的元素相对含量,如图12所示,图中横坐标表示元素的X射线能量,纵坐标表示X射线计数,氧元素质量分数分别为0.76%、0.99%,此表面状态已满足铝合金工业应用需求。

有氧化层。基于文献[ 15-17]的研究结果,以氧元素含量达到2%以下作为指标,建立了6061铝合金表面自然氧化层激光清洗工艺窗口,具体参数为平均功率为30~60 W,扫描速度为3000~5000 mm/s,线间距为0.03~0.05 mm。

4 工艺参数优化

4.1 面向粗糙度的6061铝合金激光清洗响应面模型的构建

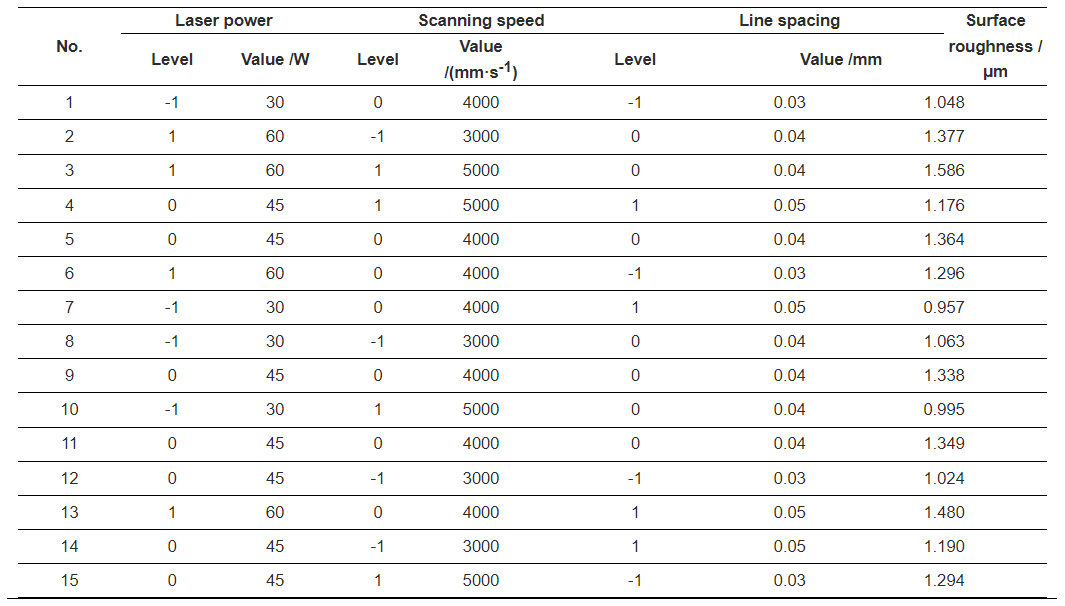

粗糙度的变化显著影响铝合金的后续加工(如焊接、涂装等)。建立工艺窗口,采用Box-Behnken实验设计方法构建粗糙度变化的响应面函数(即激光清洗后6061铝合金的表面粗糙度与脉冲激光的平均功率、扫描速度、线间距之间的函数关系式),实验结果如表5所示。

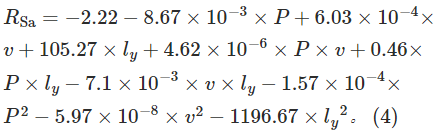

对实验数据进行拟合,采用如(3)式所示的二次多项式模型作为实际函数的近似,最终得出的6061铝合金经激光清洗后表面粗糙度Sa的二阶响应面模型方程为

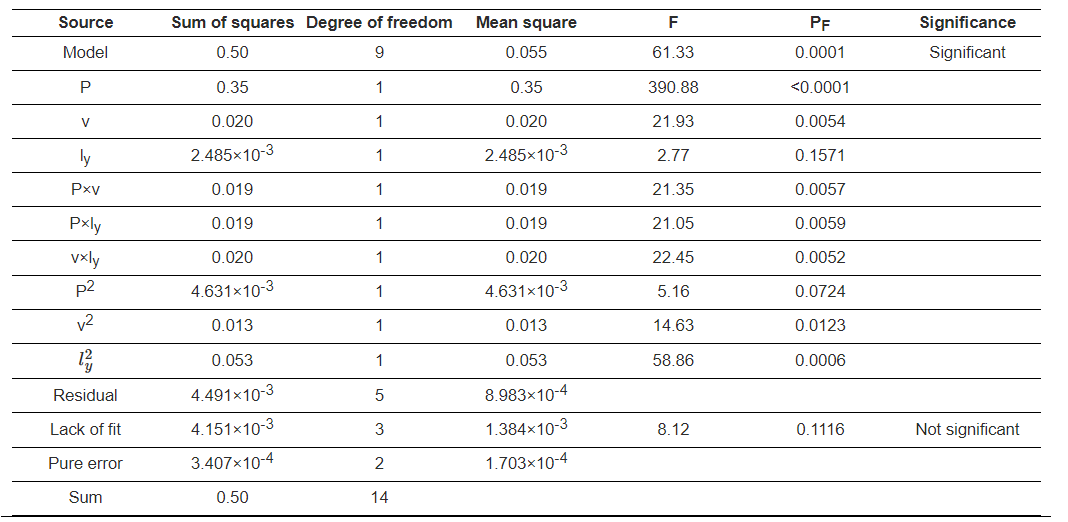

根据概率统计知识,该二阶响应面模型的方差分析结果如表6所示。

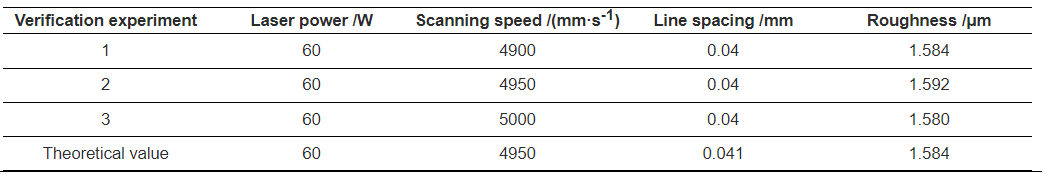

选定显著性水平α=0.05。从表6中可以看出:模型的PF值为0.0001,表明此响应面近似函数模型的显著性达到了要求;失拟项的PF值为0.1116,表明影响6061铝合金粗糙度的其他因素可以忽略。根据方差分析结果发现,对于激光平均功率、扫描速度和线间距这3个工艺参数,对粗糙度显著性的影响顺序依次为平均功率、扫描速度、线间距。4.2 6061铝合金激光清洗工艺参数优化及清洗效果验证对(4)式响应面函数模型求极值,可获得6061铝合金经激光清洗后粗糙度达到最大时的工艺参数,如表7所示。理论求得的最优工艺参数为激光功率60 W,扫描速度4950 mm/s,线间距0.041 mm,粗糙度Sa为1.584 μm。为了验证优化结果的准确性,进行了3次验证实验,验证结果如表7所示。考虑到实验误差,基于此响应面函数模型优化的工艺参数结果具有较高的可信度。

图11为激光功率为60 W,扫描速度为4950 mm/s,线间距为0.04 mm时的6061铝合金表面形貌。从图中可以看出,凹坑形貌规律地排布在铝合金表面,且无金属飞溅。测试了凹坑内部(#1处)和环状凸起(#2处)的元素相对含量,如图12所示,图中横坐标表示元素的X射线能量,纵坐标表示X射线计数,氧元素质量分数分别为0.76%、0.99%,此表面状态已满足铝合金工业应用需求。

5 结论

研究了激光清洗对6061铝合金表面形貌的影响规律,建立了激光清洗6061铝合金表面自然氧化层的工艺窗口。基于此窗口,构建了6061铝合金表面粗糙度变化的函数模型,并对工艺参数进行进一步优化。得出的主要结论如下。

1) 平均功率影响凹坑形貌的尺寸变化,进而改变表面粗糙度。在扫描速度为4000 mm/s,线间距为0.04 mm时,当功率由15 W升高到75 W,粗糙度Sa由0.608 μm增大至1.636 μm。

2) 扫描速度和线间距影响相邻凹坑的搭接形貌,进而改变粗糙度。随着扫描速度和线间距的升高,粗糙度呈现先增大后减小的趋势。功率为45 W时,在扫描速度为4000 mm/s,线间距为0.04 mm处,粗糙度Sa最大为1.364 μm。

3) 根据元素能谱测试结果发现,激光清洗6061铝合金表面自然氧化层的工艺参数窗口为平均功率为30~60 W,扫描速度为3000~5000 mm/s,线间距0.03~0.05 mm。

4) 在此工艺窗口内,建立了6061铝合金表面粗糙度变化的响应面函数模型,表面粗糙度达到最大时的工艺参数为平均功率为60 W,扫描速度为4950 mm/s,线间距为0.041 mm,粗糙度Sa为1.584 μm。元素能谱测试结果显示,以此工艺参数进行激光清洗后,表面氧元素的质量分数低于1%,满足工业应用需求。