本文来源自公众号:激光制造研究

Journal of Materials Processing Technology|7.1|中科院1区Top| Q1|

导读

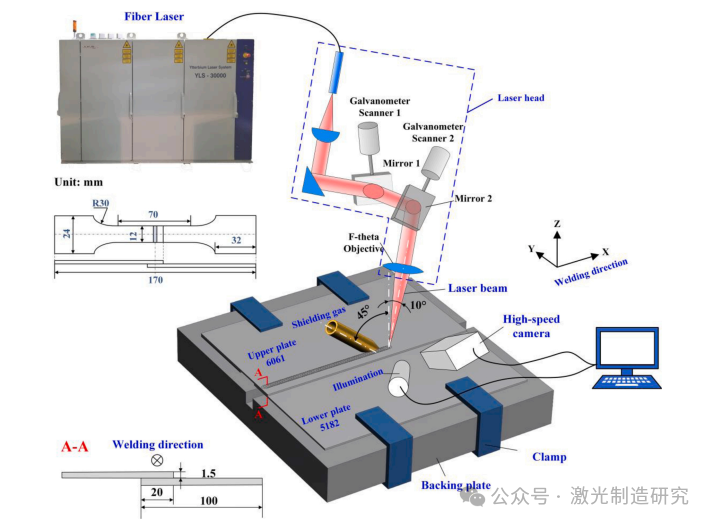

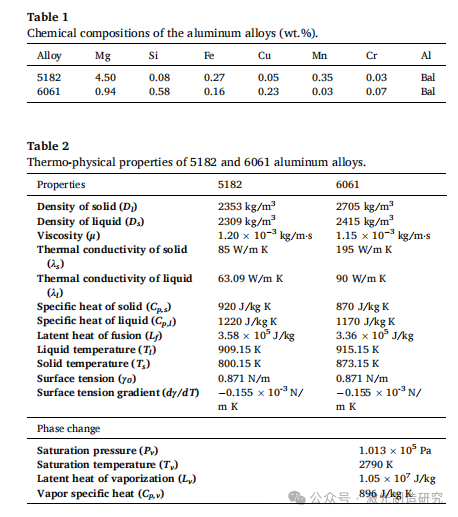

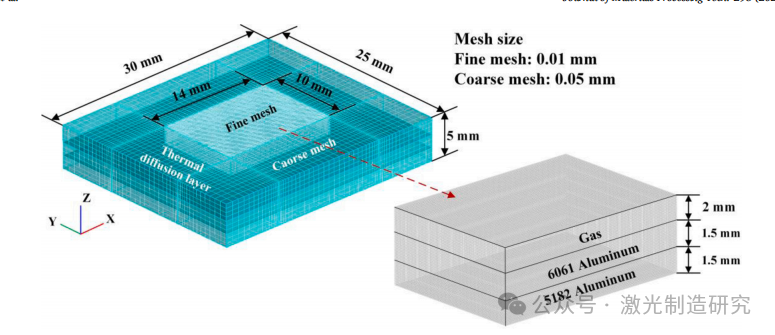

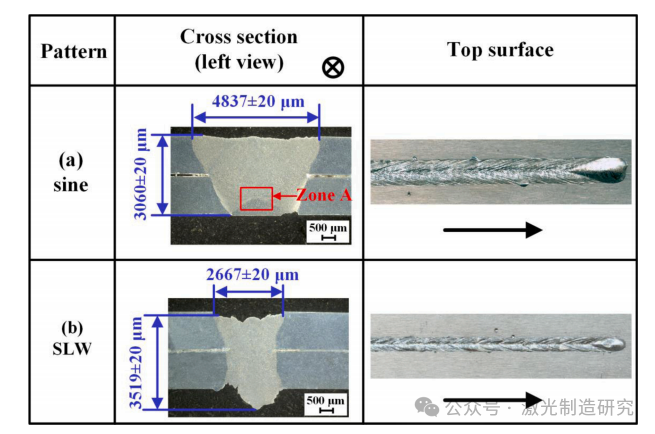

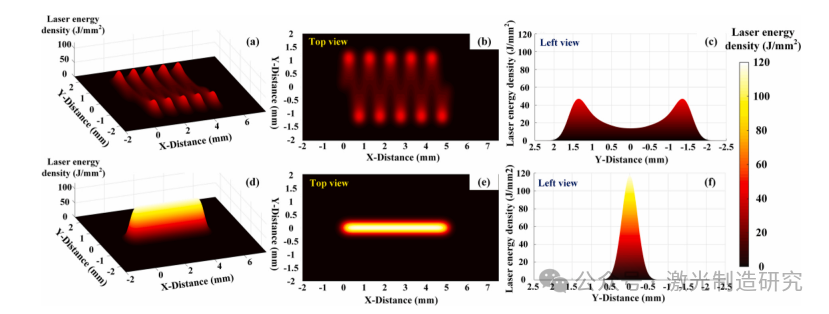

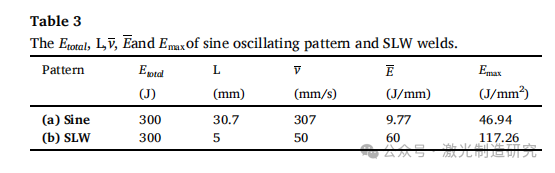

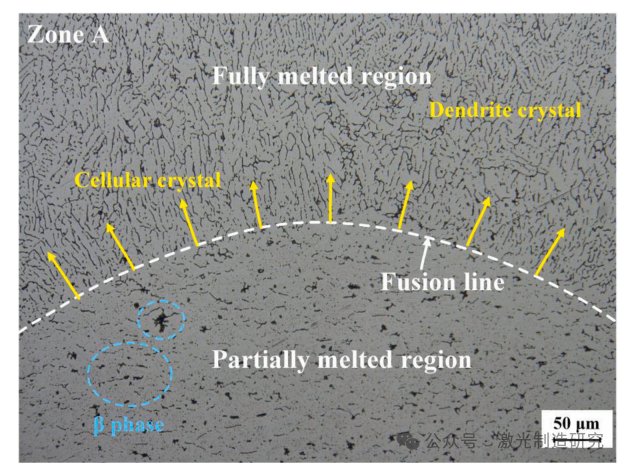

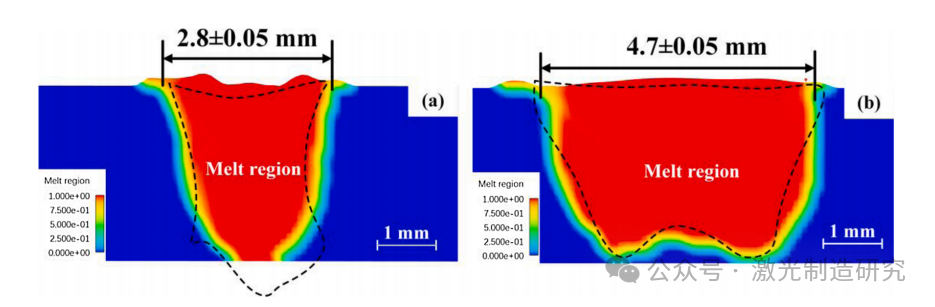

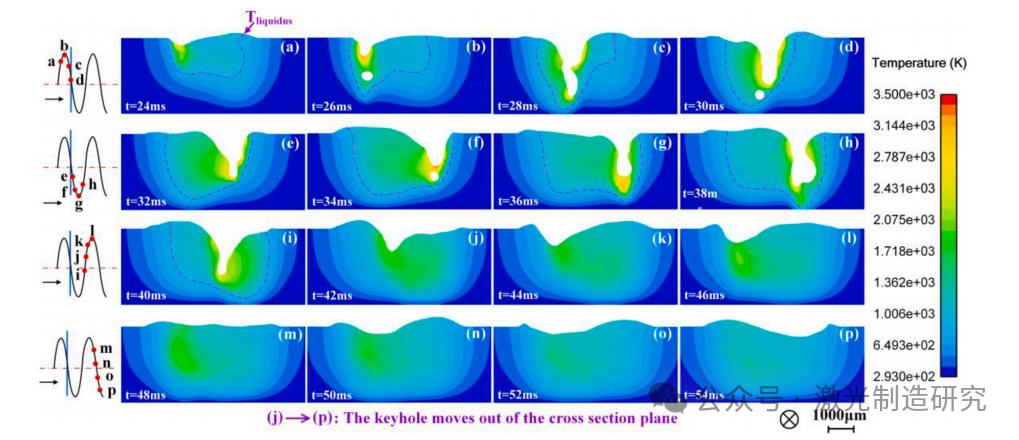

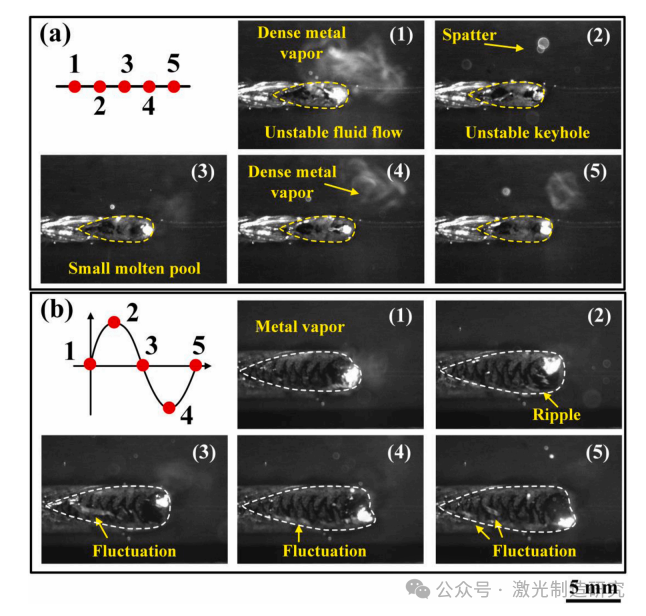

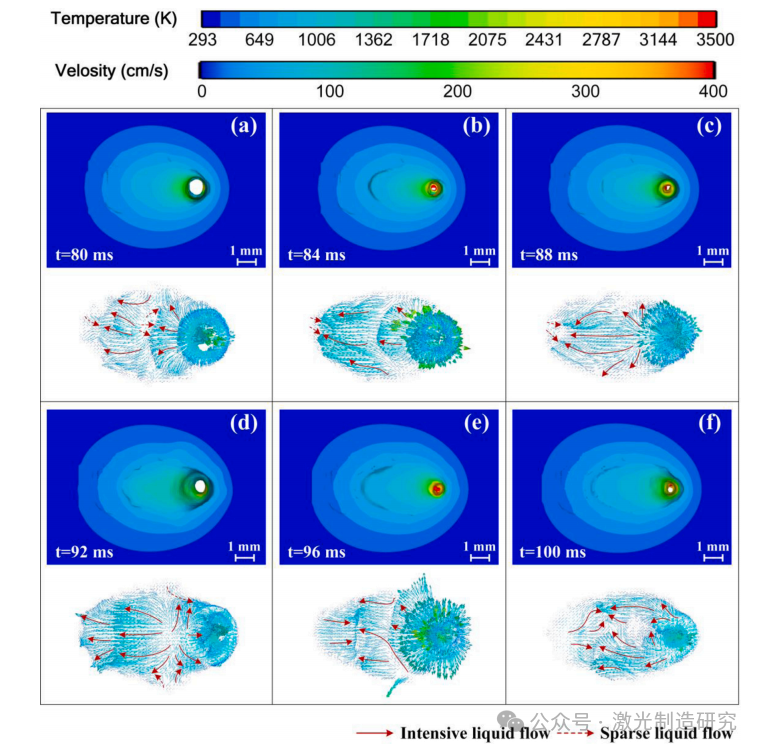

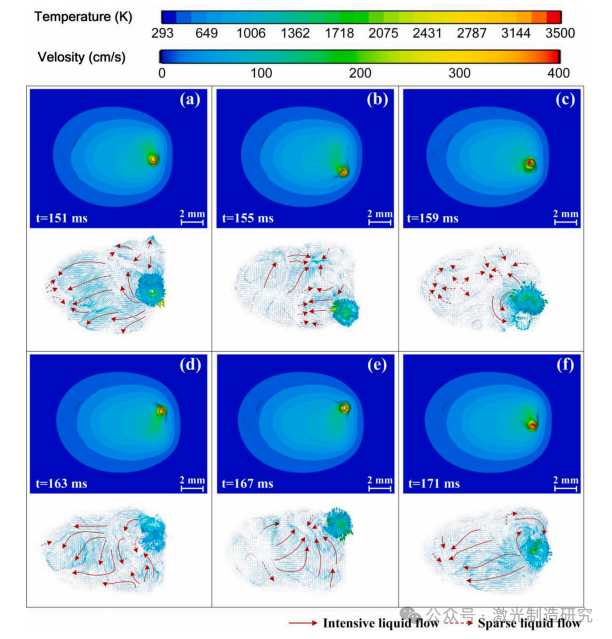

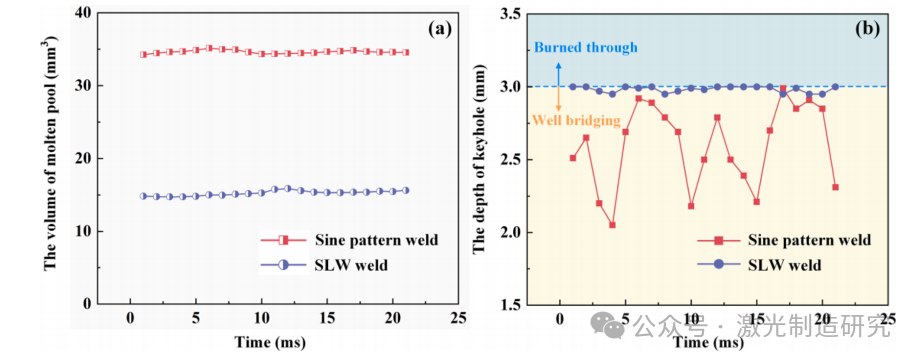

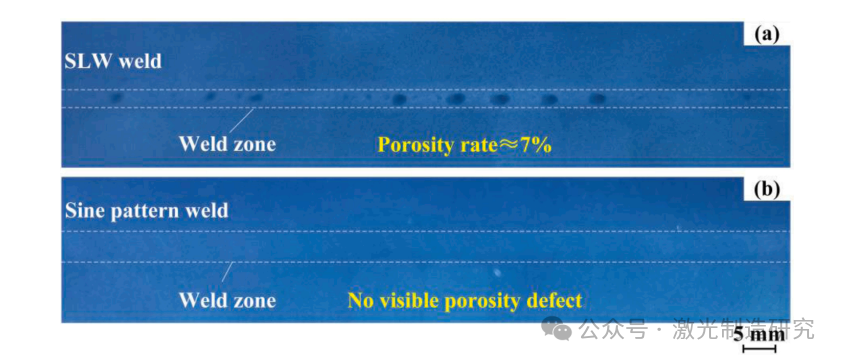

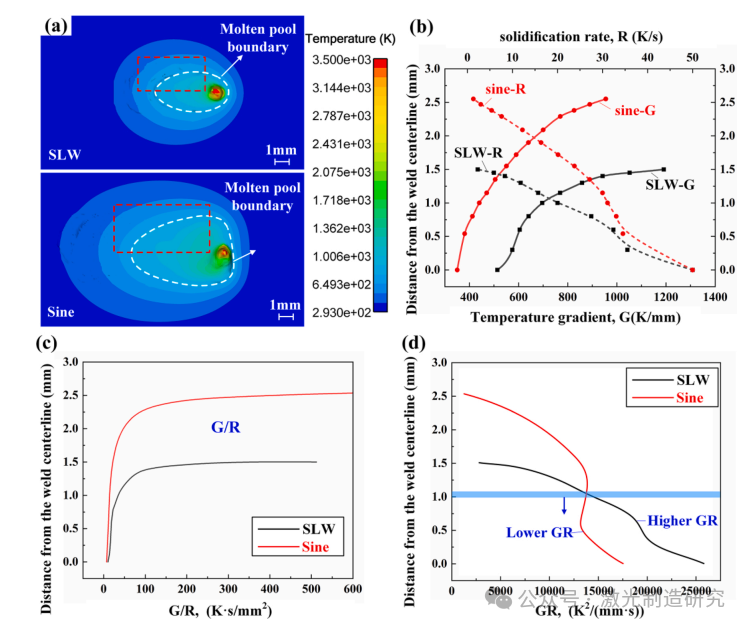

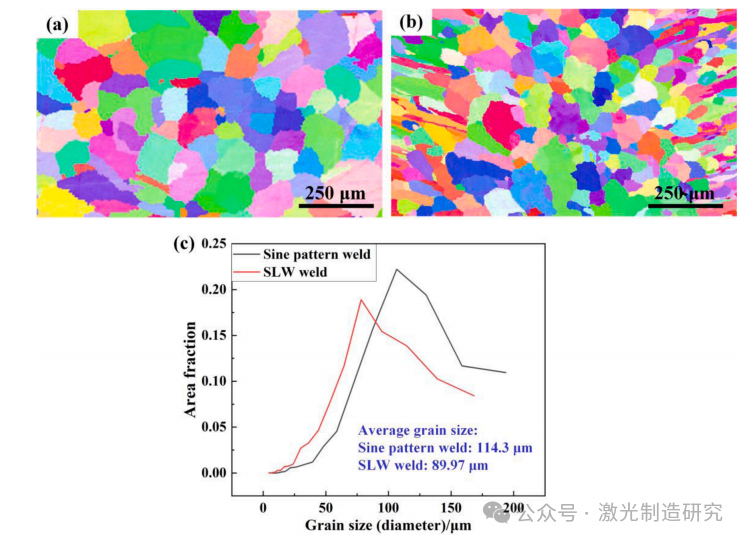

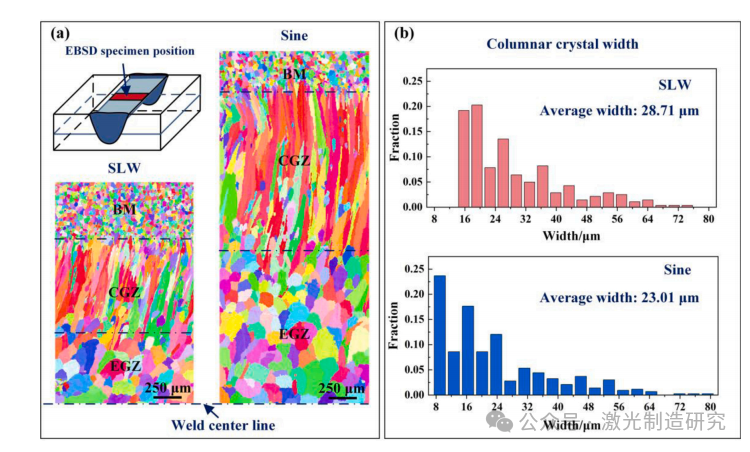

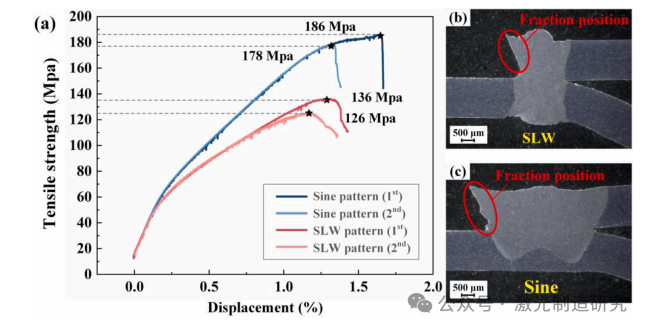

针对激光正弦振荡焊接与常规激光焊接条件下1.5 mm厚6061/5182铝合金薄板搭接接头,建立了数值模型以模拟温度分布与熔体流动。与常规激光焊接常见的能量集中分布不同,激光束的正弦振荡显著均匀化了能量分布并降低了能量峰值。能量峰值分布于正弦焊缝两侧,进而形成齿状截面形貌。本文通过模拟揭示了温度梯度与凝固速率对凝固组织的影响机理。结果表明,正弦焊缝中心区域具有更宽广的低温度梯度与凝固速率比值区间,促进了更宽的等轴晶区形成,而较高的温度梯度与凝固速率乘积则促使柱状晶更为细长。激光正弦振荡焊接获得了无气孔、未焊透的优质焊缝,这归因于熔池体积扩大、小孔体积占比降低以及熔池内湍流减弱——该现象通过高速成像与熔体流动模拟结果得以验证。两种焊缝的拉伸测试均显示沿熔合线断裂的形式,且正弦振荡焊缝的拉伸强度显著优于常规激光焊缝。这是由于更宽的等轴晶区降低了裂纹倾向,且断裂位置附近的晶粒更为细小。无缺陷且性能优异的焊缝对新能源汽车产业具有重要意义。

主要图表

主要结论

本文在其他参数相近的条件下,对6061/5182铝合金分别进行了激光正弦振荡焊接与非振荡激光搭接焊接。通过实时观测与数值模拟相结合的方法,阐明了温度分布、小孔行为及熔池流动的作用机制及其对晶粒结构与拉伸性能的影响。研究结果对实现铝合金无缺陷焊接具有重要意义,并可应用于新能源汽车制造领域。主要结论如下:

- 建立的二维数值模型成功模拟了激光正弦振荡焊接熔池的温度分布、熔体流动及小孔行为。由于正弦轨迹拐点处激光移动速度相对较低,该处形成了较深的小孔,而熔池中心区域小孔较浅。

- 激光正弦振荡使能量分布范围扩大且趋于均匀,其能量峰值较常规激光焊接降低约60%,有效缓解了塌陷缺陷。正弦焊缝的能量峰值分布于熔池两侧,结合熔池内不同位置的小孔深度差异,形成了特殊的齿状截面形貌。焊缝形貌可通过能量分布进行初步预测。

- 模拟结果表明,激光正弦振荡焊接可获得几乎无气孔的焊缝。其原因是熔池体积显著扩大,小孔深度在较浅范围内周期性变化,且熔池内湍流强度减弱,从而提高了气泡逸出效率。

- 拉伸试验中断裂位置均沿熔合线分布,正弦振荡焊缝的拉伸强度优于常规激光焊缝。正弦焊缝中心低G/R值区域的宽度约为常规激光焊缝的两倍,形成了更宽的等轴晶区,降低了裂纹倾向。柱状晶区增大的G×R值表明晶粒尺寸更为细小,从而提升了正弦振荡焊缝的拉伸强度。