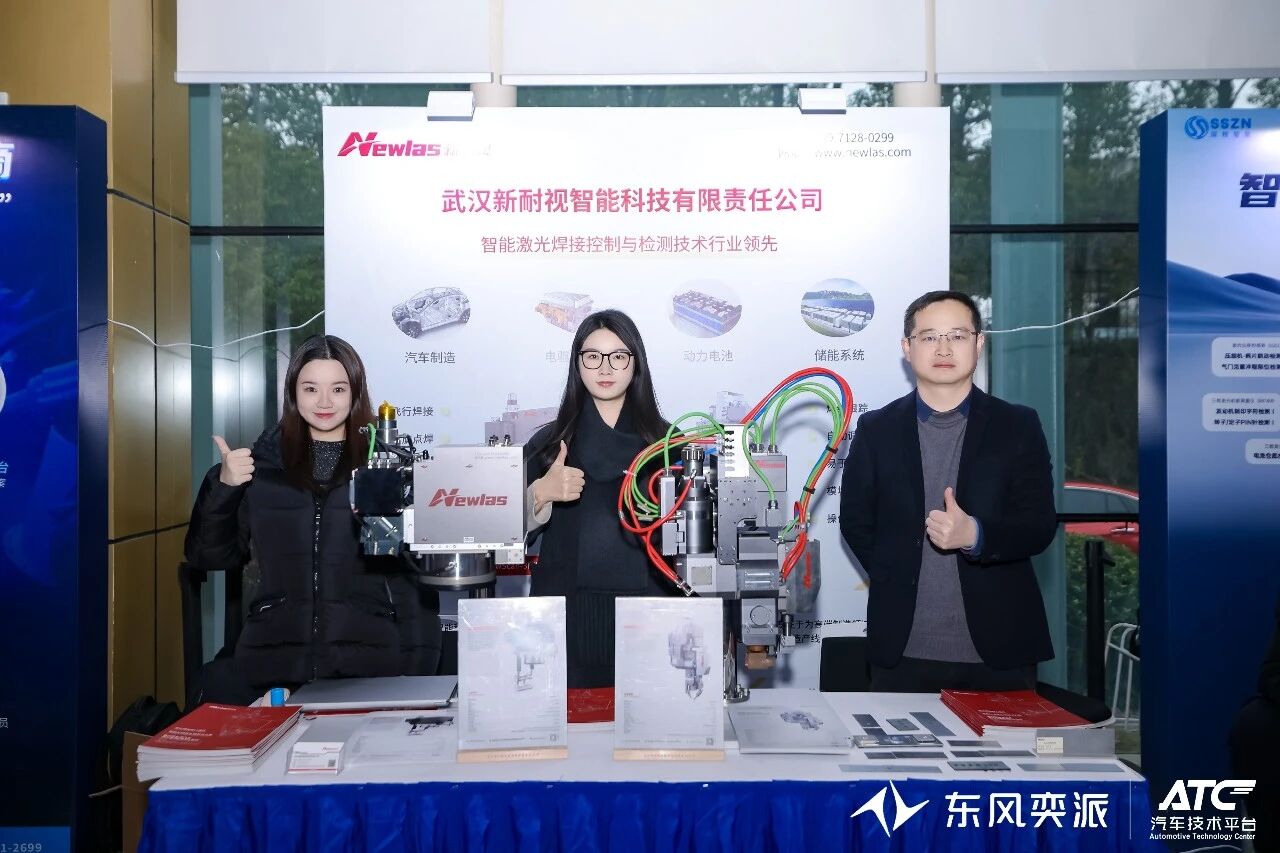

1月29日,“走进东风奕派-先进制造·创新技术交流日”活动在东风奕派汽车科技公司举办。本次活动聚焦汽车焊接工艺的前沿创新,新耐视携最新技术成果亮相,在现场分享全域激光一体式总拼及完美焊点技术主题演讲。

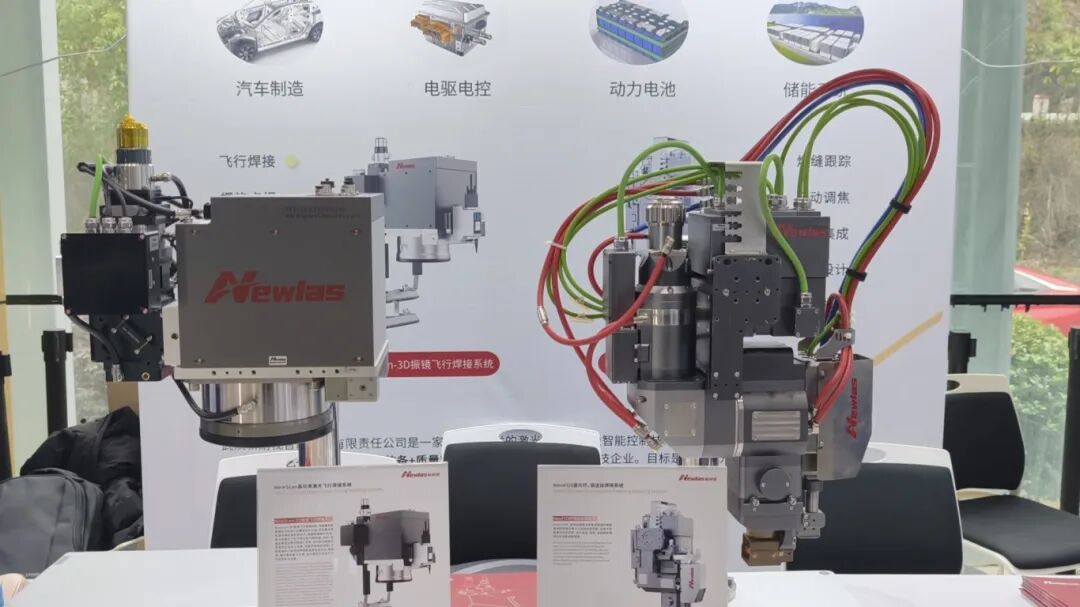

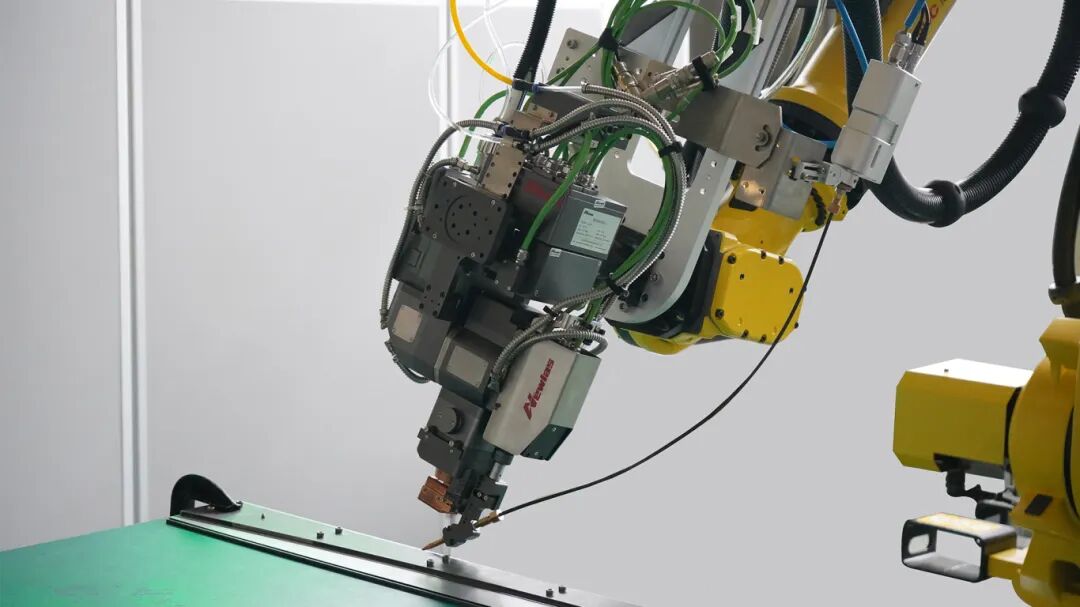

现场,新耐视重点展示了两款核心产品:NewScan-3D振镜飞行焊接系统及NewFO3激光送丝钎熔焊接系统,两者构成了实现高柔性、高效率、高质量先进焊接工作站的核心工艺单元。

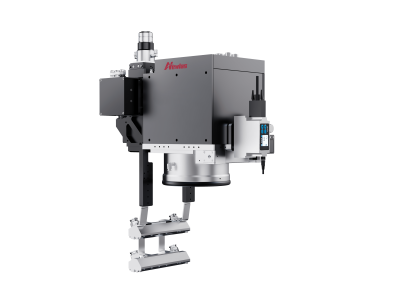

NewScan-3D振镜飞行焊接系统

NewScan-3D Galvanometer Flying Welding System

前者是实现“飞行焊”技术的关键核心器件,通过高速三维振镜扫描,实现非接触式焊接,显著减少工件变形与夹具干涉,其采用的螺旋点焊工艺可有效替代传统电阻点焊,使连接点强度提升30%以上,并实现薄板与厚板的可靠焊接,突破传统点焊板厚比2.4的限制,支持多层板的一体化焊接,显著拓展工艺适用范围与结构设计自由度。

NewFO3激光送丝钎熔焊接系统

NewFO3 Laser Brazing Welding System

后者专为汽车高品质连接设计,送丝稳定精准,能够实现连续、密封且美观的焊缝。适用于铝材及异种材料连接,尤其适用于车顶与侧围等长焊缝场景。该系统通过高度协同的送丝与激光控制,在保障焊接质量一致性的同时,凭借国产化优势有效帮助客户实现降本增效,目前已成功应用于江淮、奇瑞、长安等多家主机厂。

新耐视全域激光一体式总成&完美焊点技术

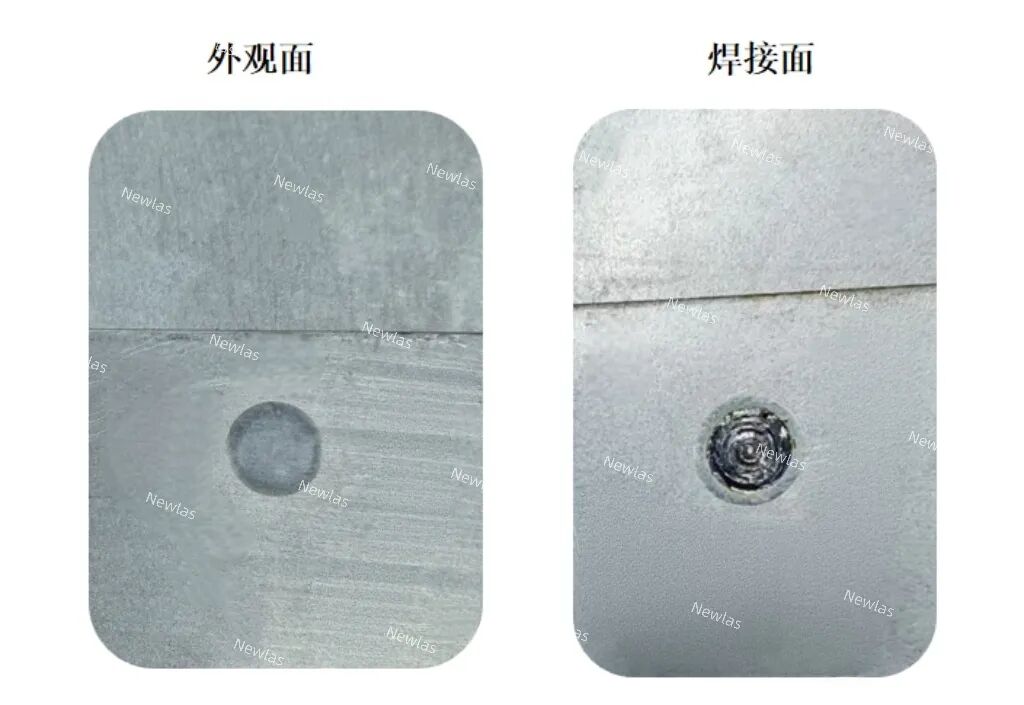

演讲环节,白车身焊接方案总监林平分享了全域激光一体式车身总成技术(简称:GLIBS)在不同制造场景下的应用研究与实测数据。该技术不仅适用于单/双总拼、模块化“开箱式”造车等先进产线布局,更能显著优化多项工厂级指标。他以侧围焊接为例进行对比:在相同节拍下,采用激光飞行焊方案工位数量预计减少近半,在提升焊接机器人利用率与生产面积效率的同时,也降低了设备投资与运营成本。此外,新耐视通过自研算法实现的“完美外观焊点”,有效解决了传统点焊导致的外观面压痕与变形问题,在提升连接强度的同时保障了车身外观品质。且该技术体系集成了在线质量检测闭环系统,确保每一个焊点的一致性与全生命周期可追溯性。

现场直击

本次交流为东风奕派的车身制造技术团队提供了切实可行的工艺升级思路。新耐视未来将持续深耕智能激光焊接技术的创新与应用,秉承“让焊接更简单”的理念,助力汽车产业向更智能、更柔性、更可持续的制造未来迈进。