本文来源自公众号:激光制造研究

导读

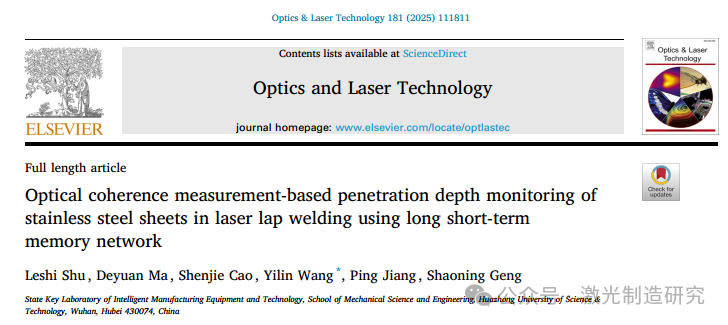

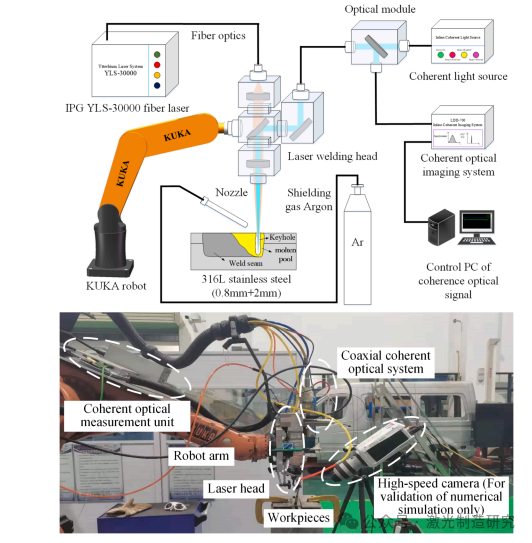

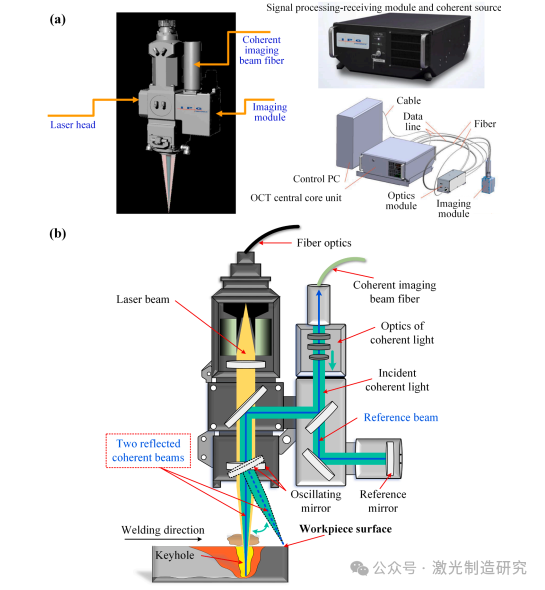

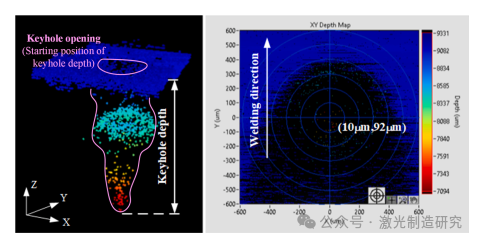

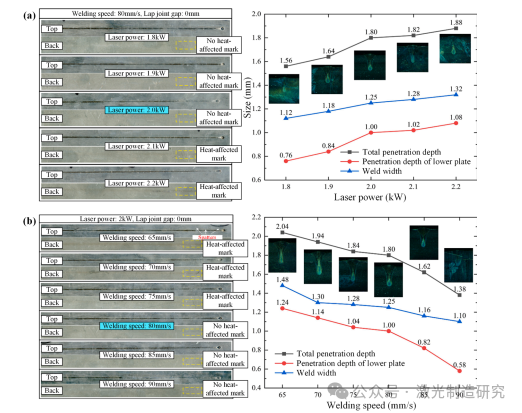

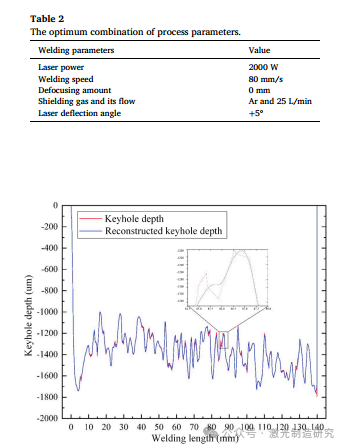

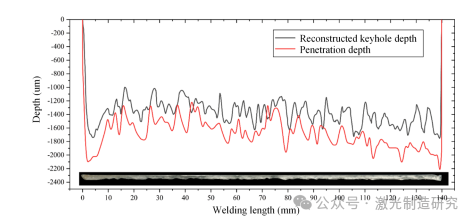

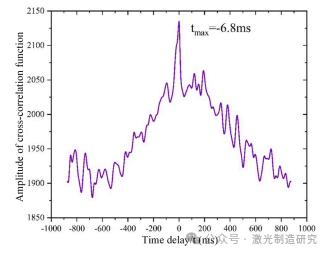

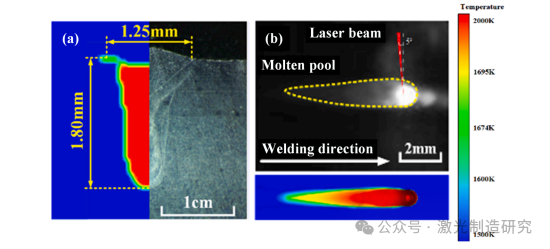

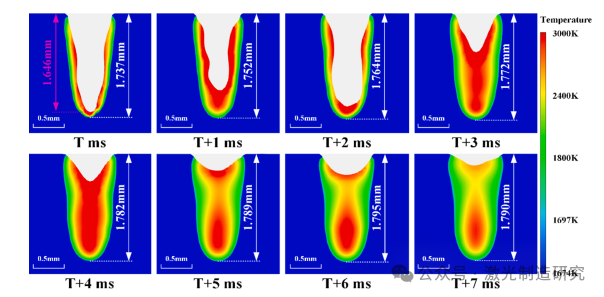

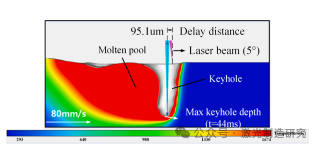

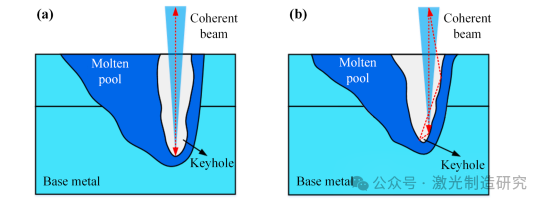

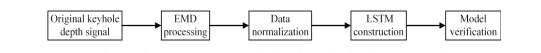

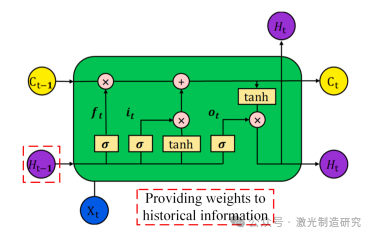

不锈钢薄板激光搭接焊的工业生产现场对熔深的水平和波动稳定性提出了严格的要求。因此,渗透深度监测越来越受到关注。本研究提出了一种基于光学相干测量的方法,利用机器学习来监测不锈钢薄板激光搭接焊的熔深。相干光束获取小孔深度信号后,发现经验模态分解获得的重构小孔深度与熔深曲线之间存在显著的关联关系,但同时也存在熔深监测误差。据此,基于互相关分析和数值模拟,揭示了该误差的形成机理和来源与”底部熔层厚度”、”滞后特性”和”多次反射”有关。在此基础上,建立一个长短期记忆网络来记忆重构小孔深度的历史信息,用于预测每一时刻的穿透深度。实验结果表明,该预测模型精度高、泛化能力强,能够实现对侵彻深度的有效监控。

主要图表

主要结论

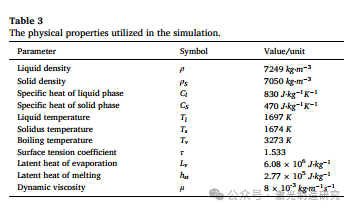

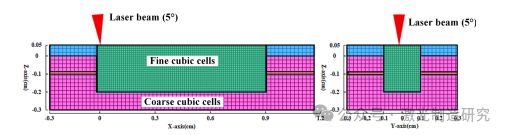

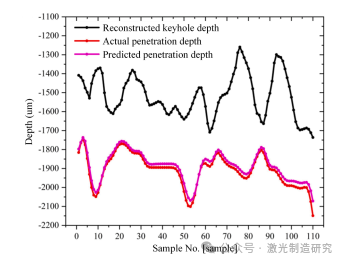

本文对不锈钢薄板激光搭接焊的熔深进行了监测。基于光学相干测量技术和经验模态分解技术分别获取和重构小孔深度信号,利用数值模拟探讨了熔深监测误差产生的机理,建立了LSTM模型,实现了焊缝各位置熔深的预测。主要结论可以概括为:(1)小孔深度与熔深之间存在相关性。熔深监测误差主要来源于小孔和熔池之间金属液层的厚度、熔深的滞后特性和相干光束的多次反射。

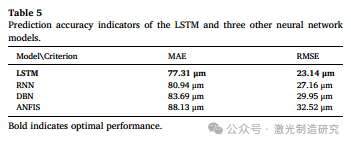

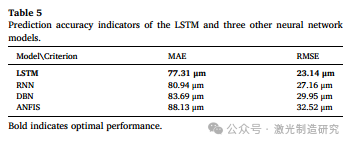

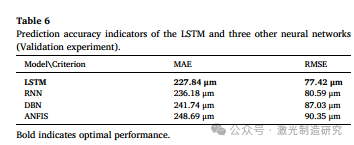

(2)考虑到熔深的连续性和滞后性,基于LSTM网络的由重构的小孔深度监测熔深的模型可以成功建立,并可以将预测中的平均能量损失缩小到80微米的尺度,将预测中的RMSE缩小到25 μm的尺度

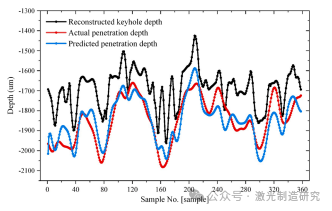

(3)在最佳工艺参数组合下,构建的LSTM模型面对相同的工艺条件也具有较高的穿透深度预测精度,说明模型具有较强的泛化能力。

今后,我们将对熔深进行在线反馈控制,并与实时监控研究相结合,通过及时反馈调整工艺参数,将熔深控制在规定范围内,从而保证焊缝的力学性能和美观。